обработка на острието

Обръщайки се обработват външната и вътрешната цилиндрична, конична, сферична повърхност на профилни тела революция, както и техните плоски крайни повърхности.

Броят на операциите и преходи, тяхната последователност се определя от размера и качеството на детайла. Усреднените за качество на данните части за преработка по време на струговане, стругове, получени са показани в таблица. 1. Процес на завиване прилагат в производството на стругове, които, в зависимост от вида на производството може да бъде универсален, оборудван с CNC системи или да има твърд контрол камера.

Подобрена ефективност се постига както стругове инсталират няколко инструмента (кули или апарати), работещи или последователно или паралелно, и увеличаване на броя на вретена на устройството, което позволява едновременно да обработва множество повърхности на частите.

Обработващи центрове, оборудвани с допълнителни вретена произвеждат фрезоване, пробиване и различни странични крайни повърхности. Осигуряване на детайла в машината с помощта на устройства, които могат да създават или асиметрични усилия за консолидация, или аксиално симетричен.

Първите (челюстни патронници, цанги, дорници CAM) са от голямо усилие за консолидация и са предназначени за грубо и чисто операция. Довършителни дейности се извършват при закрепване на ротационно-симетрични части, което увеличава устойчивостта на вибрации и работа с качеството.

Външните повърхности на части, чиято дължина е по-голяма от 6 пъти диаметъра, монтиран на струг центрове. Център отвори, направени в подробности три вида в зависимост от вида на елементите, както и за ролките с диаметър по-малък от 4 мм се препоръчва външните конуси осовите.

Кухи части (цилиндри, втулки) е монтиран на струг на твърди дорници (конична цилиндрични и отвори) или разширител (Collet, валяк и тънкостенни pruzhinchatyh деформира стена).

При лечението на не-твърди части, чиято дължина е по-голяма от диаметъра 12 пъти или повече, се използва повече oporylyunety, който може да се движи заедно с превоз или монтирани неподвижно върху стойката на машината. Основният вид на режещи инструменти, с които смлян части са резци, които за този вид операции са разделени в непрекъснат, пробиване, рязане и оценяване.

Втулка фрези се използват за смилане външните повърхности на твърди вещества на въртене и са разделени в права или извита. Бент ляво и дясно и общуването резци са по-чести, поради повишената им скованост и възможността за не само превръщането на олово на повърхността, но и изложение и скосяването.

Feedthrough ножове в дизайна са произведени с запоени плочи в съответствие с ГОСТ 18877 ъгъл по отношение на F = 45 °, в съответствие с ГОСТ 18878 ъгъл по отношение на р равно на 45, 60 и 75 ° (последният извършва с F1 равно на 15 и 25 °), ГОСТ 18879 - фрези, непрекъсната тяга права или извита с F = 90 °.

Широко използвани инструменти за металообработващи машини с механично закрепване вложки. ГОСТ 26476 идентифицирани четири основни вериги укрепващи сменяеми пластини, предназначени за различни видове гнезда за и ГОСТ 26613 определя основните изисквания за рязане с механично закрепване на тези плочи.

Най-надежден закрепване на плочите се осигурява чрез прикрепване на клин дръжка, която отклонява плаката и щифта, за центриране плоча и неговите повърхности подкрепа.

Тези ножове се предлагат в три вида плочки: тристранен с е = 92 °, тетраедър е = 45 ° и шестоъгълник с DF = 45 °. За контур и форма заточване прилага успоредник плоча, чиито размери са определени от ГОСТ 20872.

Свредла работят в по-сложна среда, отколкото общуването поради намалена коравина и сложността на чип. За обработване на отвори с диаметър от 8 mm се използва 3. Твърди ножове от карбид стомана стеблото, за проходни отвори - ГОСТ 18062 и глухи - ГОСТ 18063. Тези ножове имат или квадратна или цилиндрична опашка и са на разположение в три типа за koordinatnorastochnyh машини, за автоматични стругове и стругове.

В някои случаи, двулицеви остриета, и се прилагат инцизивни скучни глави, които имат по-добра производителност, но по-малко гъвкавост.

При висока строгост пробиване ножове, повишена устойчивост на вибрациите и гладка съотношение освобождаване чип на диаметъра на инструмента и сондажния отвор на дорник е 0,8-0,5, а диаметърът на инструмента и диапазони на дорника от 0.3 до 0.2.

Широко прието разширяващи фрези с механично закрепени режещи вложки: триъгълна форма с е = 90 °, квадратни плочки с п равно на 75 и 45 ° и с ромбоидни плочи с DF = 95 ° (ГОСТ 26612).

Точкуване остриета са предназначени за смилане равнини, перпендикулярни на оста на въртене и обърната naprohod чрез захранващ. Точкуване остриета също са на разположение с запоени плаки (ГОСТ 18893) за извитата типа високи динамични натоварвания и директен тип. Точки фрези с механични закрепващи плочи, произведени триъгълна форма с е = 90 °, и се наведе - с положителни и отрицателни ъгли на наклона и плочи с квадратна форма с DF = 75 °.

Режещи остриета се използват за намаляване на броя и части на стругове. Тези ножове работят с главата с ширина по-малка от ширината на тялото на нож, но е изготвен формуляр за по-голяма твърдост.

дължина на главата е избран въз основа елементи, определени диаметър, но обикновено не повече от 130 150 mm. Според ГОСТ 18884 режещи остриета са на разположение в четири версии. В първото изпълнение плоча с скосяванията, запоени в ъглова жлеб на притежателя, която увеличава областта на своята опорна на притежателя, съвместното сила, намалява чакъла и срутване на плочата.

Втората плоча е с плоска повърхност от връзки, които ги правят по-преработваеми, но намалява тяхната динамична сила. На трето и четвърто изпълнение се различава от наличието на посочените по-горе, изготвени главата подобрители якостни резци. Това се постига с помощта на заточване на ножове за определени малък ъгъл в план и задните ъгли на спомагателните режещи ръбове, която изисква високо качество на смилане и точен монтаж на устройството.

За завършване на обработката на един от краищата на частите като сегмента без централен прът главен режещ ръб заострен под ъгъл от 90 °, и е = 75. 80 °.

За да се улесни спад режещи ножа, изчезва условия чипове и възможност за оттегляне, режещият ръб се остри ъгли симетрично по отношение на е = 60. 80 ° или с две фаски симетрични от двете страни на размер б = 1.0-1.5 mm под ъгъл от 45 °.

За CNC стругове и роботизирани системи, че е необходимо да се промени дизайна на ножове.

Широкото получава блок нож дизайн. в който режещата е монтиран в люлката на нож монтиран в носача. държач за заключване на резците има сложна конфигурация за тяхното закрепване към притежател на инструмент, който позволява бърза промяна на автоматичен и точното му фиксиране на машината, както в радиална посока и на височина.

Тези опори са V-образни канали с ъгъл от 90 °, което позволява да се прилага ефективно autooperator за подмяна на вложки.

Монтаж механизъм винт се реализира, изискващи малки премествания - само една или една и половина от своя страна, както и малки въртящи моменти.

Основните видове закрепваща плоча с отвор - винт, клин слепване и люлеене ръка. Закрепване винт е намерил най-голямо приложение в завършек повратна и скучен, има добра отвеждане на стружките и осигурява лесен достъп до повърхността на лечение; не се препоръчва за грубо обработване.

Прилагане на клиновидна залепване малко усложнява монтажна структура, но по-ефективно по време на грубо.

Rocker ръка осигурява най-ефективно приспособление за грубо шлифоване, осигуряване на добро отвеждане на стружките, бърза промяна за широк кръг от плочи.

Плочите се монтират без отваряне захващане, който се използва за завършване.

При включване се използва повече от 60 вида на пластини с различни геометрични фигури. Избор на плаки се определя основно от изглед на повърхността на заготовката, превръщайки консумацията на характер необходимост чип скъсване, вибрации устойчивост и мощност на процеса на рязане. Размери плочи, изхождайки от дълбочината на рязане и ъгъл на въвеждане, за да се осигури необходимата ефективната дължина на режещия ръб. В зависимост от усилието обработка на дължината на пластината е по-голяма от ширината на рязане от 2-4 пъти.

За да се увеличи силата на режещия инструмент, производителността и качеството трябва да бъде избрано повърхности на плочата с по-голям радиус на върха; неговата вибрация е определянето на границите на технологичната система.

Chebyshev връзка между височината на грапавост профил R, радиусът R на връх S и фуража има следната форма:

Въпреки че практическите резултати могат да се различават от очакваните 2-3 пъти, но между тях слабо и довършително обработка съществува тясна корелация. Това е особено вярно за кръгли плочи, за които намаляване на параметъра за грапавост е почти пропорционална на диаметъра на плаката.

Като материали от режещата част превръщайки инструменти, използвани високоскоростни стомани и замазка карбиди.

1. скорост стомана R6M5 нормално изпълнение, R6MZ, R6M5 и повишаване на производителността R9K5, R9K10, R10K5F5, R18K5F2 и др. Използва се предимно за фасонни ножове и фрези, работещи при слабо и довършително струговане, при които има значителен динамично натоварване.

Твърдостта на тези стомани 62. 65 HRC; червено твърдост достига 650 ° С

стомани скорост Висока производителност са тясно свързани с тяхната карбид хомогенност, с внимателни режими ритуали се режещ повърхности, повратна не превишава скоростта на 1-1,5 м / сек.

2. Твърди сплави са намерили най-широко използване в превръщането. Техните основни предимства са високата твърдост (82 92 HRA) и лоша пластична деформация (500-700 GPa модул на еластичност).

Висока якост на натиск до 6 GPa и ниска температура на окислителната преди lyaemost 873. 1073K позволява да се увеличи скоростта на рязане е 2-5 пъти в сравнение с висока скорост стоманени режещи ръбове.

Недостатъците на твърд метал е необходимо да се извърши сравнително малка якост на огъване (1.00. 2.5 GPA) и издръжливост.

Карбиди варира в зависимост от състава на субстрат карбид.

1) волфрамов карбид и кобалт;

2) титанов карбид, волфрам и кобалт;

3) титанови карбиди, волфрам, кобалт и тантал;

4) на карбиди и карбонитриди на титан и кобалт.

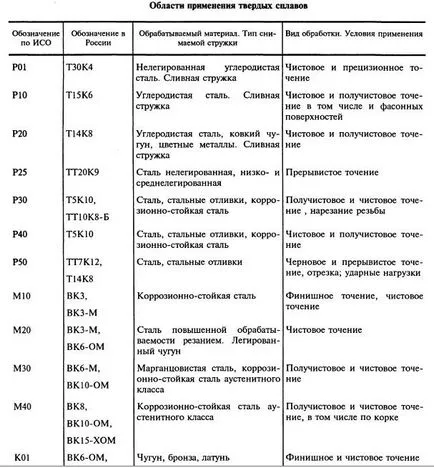

В зависимост от вида на материала, който се обработва и обръщат карбиди са разделени съгласно международните стандарти на три основни групи Р, М, R, (виж таблица. 2). Mineralokeramicheskie плоча за включване инструменти са произведени на базата на корунд (AI2O3).

С устойчивост при висока температура до 1500 ° С, mineralokeramicheskie резци третира стомана и чугун 5. заготовка със скорост 10 м / сек, но тяхната ниска сила (сила на опън при огъване (1,0-2,5GPa) позволява да се използват само за довършителни работи. да се увеличи силата на минерални керамика прилага волфрамови карбиди, титан и молибден. Сменяеми многостранните и кръгли плочи от металокерамика OT, FOC-60 и FOC-63 vshuskayut нормална и висока точност за завършване. Superhard материали са намерили приложение в положителни де индексируема диаметър кръгли плочи 8. 9,5 мм и височина 3-5 mm, произведени от поликристален диамант и кубичен борен нитрид (CBN). Устойчивост на плочите е 5-20 пъти по-висока карбид, което подобрява не само скоростта на рязане, но и размерите точност обърна части.

CBN, която температура устойчивост за инструмент материали 1800 ° С, тези поликристални материали, използвани за превръщането: Kibora, ismit, Borazon Р, Р хексан, съставният 05, PTNB, belbor.

Като инертен по отношение на много желязо и неговите сплави, CBN плочи са намерили широко приложение в обработване на втвърдени въглеродни и легирани стомани, и по-скоро - за превръщането специални сплави и твърди натрупвания.

Следователно поликристален диамант плоча износоустойчивост приближава диамантени единични кристали и са най-трудната инструмент материал. Въпреки това, устойчивост плочи ниска температура (650 ° С) и химичен афинитет към въглероден позволява най-успешно да се прилагат по време на превръщането на мед, алуминиеви сплави, особено високи якостни пластмаси и композиционни полимерни материали.

Едновременно с плочите на свръхтвърди материали, произведени двуслойна плоча за включване инструменти. Горна свръхтвърди поликристален слой с дебелина от 0.5-1 мм с синтерована твърд метален субстрат при високи статични налягания и температури.

диаметър Двойна плоча от 10-15 мм и височина 2-4 mm, произведени с диамант като слой и CBN имат оптимални еластопластично свойства и износоустойчивост на циментиран карбид свръхтвърди материали.

Използването на резачки на свръхтвърди материали при обработката на високи закалени сплави 3-5 увеличава производителността на завиване в сравнение с инструмент карбид, като същевременно увеличава живота на инструмента от 5-7 пъти.

Повишаване на производителността на процеса на превръщане на висока якост материали се постига благодарение на подобряването на геометричните параметри на частта на рязане, промени във физическите свойства на материала на обърна повърхност и променят кинематичната схема режещото взаимодействието с детайла.

За тази цел се използват ножове с къса предна повърхност. с острието на паралел и кухи остриета и острието. Промените във физическите свойства на материала в зоната на рязане се постига чрез ускоряване на пластичната деформация, използването на различни методи за отопление (плазма, индукция, лазерна, електрически контакт, инфрачервена, електролитни) или охлаждане (въздух, емулсии, емулсионни-въздушни смеси).

Промяна на кинематичната схема на взаимодействие се постига с помощта кръгови въртящи се ножове (ротационен нарязани) инструменти с режещ ръб под формата на спирала (винтови лопатки), и наслагването на вибрация на режещия ръб (от ниска честота на ултразвук).

Всички тези методи може да се увеличи устойчивостта на резците и увеличаване на производителността, но тяхната ефективност е свързана с редица двата технологични и икономически ограничения.

Амортизационните резци. обикновено се извършва на задната повърхност, така че в стандартите, приети от този критерий за оценка на тъпи ножове: 0.8. 1.4 мм при груб струговане, 0.5. 1 мм при poluchistovom 0.2. 0.5 mm при завършване. Високите нива на производителност и качествени продукти, получени при включване на куршума (от 20 до 100 м / сек), но употребата му е ограничена от техническите възможности на машини.

При завъртане вискозни материали оформени дренажни чипове причинява слабо намаляване обработка, особено в автоматизирано производство. В този случай, счупване на чип се извършва или с използването на специални подложки на режещата или кинематични техники. Рязане на данни за повратна се определя с материала и геометрични параметри на режещата част на инструмента и неговото проектиране, с около т.е.. Съпротивата период, дълбочина на рязане, фуражи, скоростта на рязане, рязане сили и енергия, както и на основния път.

Разработените методи, алгоритми и компютърни програми позволяват изчисляването да се вземат предвид всички ограничения, наложени от технологичната система и подробности за качество, както и за провеждане на цялостна оптимизация на двете режещи режими и геометрични параметри на режещия инструмент.

Като една част от време и за оптимизиране на разходите критерии са приети, и двамата трябва да се разглеждат заедно, тъй като времето, прекарано съответстващ мандат стойност.

Оптимизация на завъртане 20% се увеличава производителността и намалява разходите за продукта, което го прави най-ефективни за металорежещи машини с ЦПУ и обработващи центри.