Спояване на режещ инструмент с плочите на твърд метал - запояване по време на индукционно нагряване

Спояване режещ инструмент на твърди метални пластини

Висока запояване инструмент има няколко съществени предимства пред запояване пещта в очила горивни пещи, спояване и запояване газова горелка за заваряване машини. При висока честота спояване са всички условия за постигане на максимално качество на спойка инструмента с плочи от твърд метал, която е основната предимство. Към това можем да добавим, че удобството на извършване на процеса на запояване, разходите и изпълнението на всеки един от методите за запояване инструменти също не може да се конкурира с него.

Високите изисквания към режещия инструмент, направи много работа за запояване технология, тъй като е невъзможно да има високо качество инструмент без солидна спойка съвместно. Каквото и качеството не беше чиния с твърд метал, освен ако не сте сигурни, че това е добре запоени, човек не може да се очаква, че инструментът ще работи добре.

Когато по време на почивките резачка плоча с твърда метална пластина и отрязал и отлита, най-често причината за дефекта е лоша запояване.

Запояване инструмент може да бъде незадоволително поради много причини; основните от тях - лоши монтажни плочи на корпуса и подготовка на функцията за запояване, неподходяща режим и температурата на нагряване, неуспешен индуктор дизайн, твърде дълъг процес на нагряване, наличието на високо вътрешно напрежение поради неблагоприятни условия на охлаждане.

качество Инструмент запояване голяма степен зависи от подготвителната работа. канал за вземане на проби в тялото на инструмента се състои от форма на плоча чрез смилане. Записът трябва да бъде подходящ за чифтосване с нейните самолети. Неравности и отломки по тялото на самолета на инструмента, при контакт с плочата, трябва да се избягват, тъй като по-ниската концентрация на заварките. Разменяйте след рязане нужда почиства. В зависимост от целта на каналите на плочата в рамките на инструмента са направени отворен и затворен; се случи в първия инструмент един нож, главно резачки vtorye- на многолистов: свредла, фрези, райбери.

Поради факта, че някои от инструментите, веднага след запояване угасне, за да се избегнат остри ръбове, които причиняват напукване по време на охлаждане.

Тялото на инструмента трябва да действа на спойката чист. Най-добре е, ако те са обезмасляване перални машини, последвани от изсушаване. Плаките се почистват с шкурка и почистват пясъкостройно. Тези плочи, които са изкривяване и лошо в близост до тялото, трябва да бъдат изпратени до завършване.

Като правило, преди запояване не е необходимо да се направи специални обезмасляване карбид плочи, обаче, ако възникне необходимост, те са обезмаслени в бензин или друг разтворител. Добър обезмасляване нитро-pastvoritel РДВ.

Известно е, че колкото по-тънък слой спойка в спойка шев, шевът е по-силна. Въпреки това, в спояване режещия инструмент, работещи при тежки условия температура, или, например, когато спояване на карбид режещи инструменти, на корпуса на която се гаси в масло след запояване на плочи, може да се отбележи, че по-голям брой пукнатини срещат в тези случаи, в които заварка на шева е по-тънка и запояване, които изглежда, трябва да бъде по-силна.

Каква е причината за пукнатините?

Оказва се, че причината за пукнатините в този случай не се крие прегряване, а не в лошо качество на материала на плочата и бедни в запояване, както и че в резултат на утоляват вътрешни напрежения са толкова големи, че материала на плочата не е напукан и може да издържи. Вътрешни напрежения възникват в резултат на факта, че материалът на тялото на инструмента и материала на плочата са значително различни един от друг линейно разширение коефициенти. Понякога коефициента на линейно разширение на материала на плочата е няколко пъти по-малък от жилища материал.

Наличието на карбид плоча между тялото на инструмента и на изравнителната подложка от пластмасов материал намалява вътрешните напрежения. Материалът на уплътнението може да бъде пермалой и нисковъглеродни, никел и желязо под формата на фолио или фина мрежа. Дебелината на уплътнения за компенсиране на малки резачки е 0,2-0,3 мм, голямо от 0.8-1.5 мм. Накладки преди запояване бъдат почистени и обезмаслени. Дилатационни фуги трябва да бъдат инсталирани на всички самолети се вписват твърдосплавни пластини към корпуса.

One. действия за намаляване на вътрешни напрежения в инструмента, течаща в тежки термични условия, може да бъде преход към ниско топене спойка припой.

За да се избегне пристрастие при запояване плаките въплътени в жлеба затворени, те трябва zafiksirovato в него пробиване, щифтове или клинове. Заглушаване се провежда в случаите, когато плочите седят в жлебовете прекалено свободни. Клинове и щифтовете са изработени от мека стомана. В някои случаи, когато пробиване не осигурява достатъчно надеждни фиксиращи пластини и сладко е трудно да се определи с помощта на запояване азбест кабел, който изравни многолистов инструменти с основните слотовете в плочите. Най-често това се използва, когато спояване волфрамов карбид тренировки и специални ножове.

Ако по време на запояване в солна баня може да се свърже плоча стоманена тел, когато висока честота това запояване не трябва да бъде направено, тъй като нагревателната жица прегрява и изгаряния от добре преди топене на спойката поради индуцирани токове в затворено верига намотки, и следователно осигуряват фиксиране плоча не може.

В някои случаи е подходящо да се определи карбид плоча на държача от временна заваряване него газообразни или точкова заварка на процеса специални стоманени плочи, които могат да подкрепят или затегнете карбид плоча по време на запояване на място.

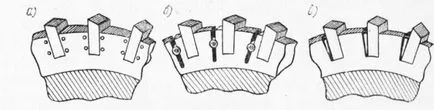

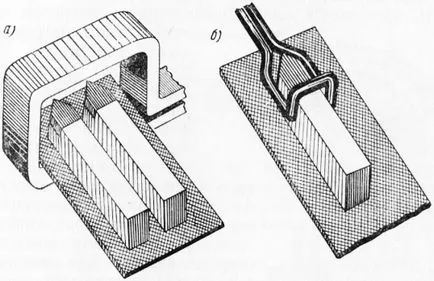

Фиг. 1. Определяне на карбид плаките в производството на мелници: а - щанцоване; б - игли; в - клинове

Фиг. 2. Примери за определяне на карбид плочи на режещия инструмент с отворен слот с помощта на технологични заварени плочи: и - технологична плоча временно заварени към държача за улесняване запояване рязане резци; б - плоча заварени като ленти пресовани карбид плочи към тялото на инструмента по време на запояване

Това се извършва, например, при производството на режещи ножове (фиг. 2).

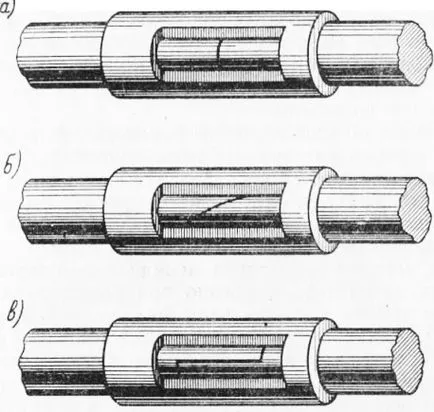

За да се улесни фиксиране запояване цилиндрични части с идентична диаметър, например, ако е необходимо да се удължи свредлото, е препоръчително да се използват технологични съединения с прорези или отвори за подаване на спойка и поток. Подобаващо прилепнала съединител позволява запояване без опората. Свържете Всички тренировки във вътрешността на съединителя се извършва обратно назад, в шал съвместно или част от тренировка преди запояване затворена влажна азбест. Метод съединител за временно фиксиране плоча заварени след запояване се отстранява последваща обработка.

В сглобеното средство с плочи, посочени в затворен жлебове, потокът е най-добре да се прилага средство плосък индуктор чрез понижаване в разтвор на кипене, която е често сонда. По този начин поток прониква в пропуски минута, осигуряване на добро овлажняване на повърхността на заварка време на спояване.

Готови запояване средство след прилагане на спойка и поток част се въвежда в индуктор. Когато спояване спойка под формата на ножове или фолио, посочени по чип е заварена и малко плоча върху него; запояване фрези, бормашини и райбери е предимно под формата на тел спойка съвместно.

Фиг. 3. Удължение бормашини чрез запояване към свързващата втулка (прорез във втулката е предназначен да доставя спойка и поток)

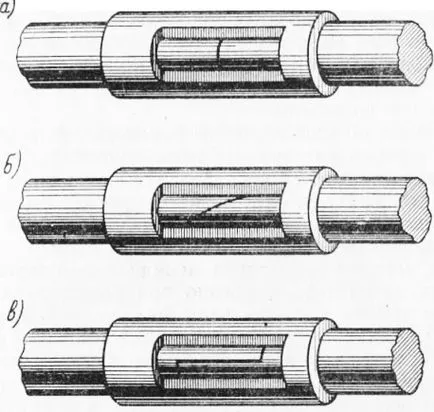

Фиг. 4. Метод за прилагане спойка под формата на тел на многолистов инструмент със затворен канал: 1 - тялото на инструмента; 2 - карбид плоча; 3 - под формата на припой

Когато спояване на големи режещи инструменти, които изискват дълго време за загряване, както и в случаите, когато не е спойка, гравирани преди запояване, е препоръчително да се сложи спойка на запояване карбид плоча. Това ще осигури по-добра спойка се дължи на факта, че всички оксиди, наличните и произведени по време на запояване, които са по-леки от спойката, остават на върха, не попадат в ставата и поради това няма да повлияе на неговата издръжливост.

Когато е правилно позициониран в инструмента за индуктор спойка отопление инструмент тяло донякъде пред нагревателната плоча, но по време на топенето на спойката, те имат почти една и съща температура. Когато спояване ножове е случаят, когато разликата между плочата и индуктор е 2-3 пъти по-голяма от тази между тялото на инструмента и индуктор.

Твърде малка разлика между инструмента и индуктор не трябва да се прави, особено при високи правомощия, тъй като е трудно да се избегне неравномерното нагряване и горещи точки, които могат да предизвикат появата на пукнатини в плочите. Огнища локално прегряване може да възникне поради контакт резистентност между спойка на плоча и държача на високо нагряване скорост и движението на индуцирани токове, перпендикулярна на равнината на инструмента за запояване.

Запояване процес фрези с висока честота отопление се извършва много по-лесно, отколкото многолистов инструмент. Като цяло, резачки ръчно запоени в multiseater бобина, когато един индуктор няколко инструмента, с различни степени на отопление. След желаната температура на нагряване предварително инкорпориран в ножа за индуктор и топене на спойката в течен състояние, което започва да се движи бързо под действието на силите elekromagnit-област, която режещото се отстранява от индуктор и коригирана плоча притиска към него, което може да се счита след процеса на запояване е завършена.

Понякога има грешен подход към висока инструмента запояване. Тя се състои в това, че основните условия на повърхността на нагряване за закаляване е механично прехвърлят в процеса на запояване. В този случай, опитайте да спойка компоненти на високата мощност, като се опитва да извършва целия процес в секунди или части от секундата, се стреми да подобри производителността чрез намаляване на времето за загряване. Този подход за запояване влияе отрицателно върху качеството на режещи инструменти, особено длета, водещи до брак поради пукнатини в твърдосплавни пластини. Това е така, защото по време на работа при високи плътности на мощността неизбежно неравна повърхност отопление материал с нехомогенна локално прегряване на нагревателните плочи изостават титуляр. Също така влияе неблагоприятно на качеството на рязане отопляване държача на малка дълбочина под плочата, което води до очевидно, охлаждане PLA-Зън след изключване на нагряването и следователно високо напрежение ° сърцевината масло, което води до пукнатини и счупване. Най-добри резултати се получават чрез нагряване на дълбокия край на тялото на нож с по тях плоча намира, с време на нагряване позволява на топлината да проникне дълбоко в метала поради топлинна проводимост. Такава отопление, въпреки че изисква малко по-голяма консумация на енергия, но значително подобрява качеството на инструмента.

режим запояване най-точно определя въз основа на обема за нагряване и времето за нагряване.

Фиг. 5. Местоположение на пробиване в индукторите на два модела: - и ножове в индуктор, осигуряване на благоприятни условия за загряване запояване; б - резачки в индуктор не предоставя благоприятни условия за запояване жегата

От размера на тази част от инструмента, който се намира в индуктор зависи от необходимата мощност и необходимото запояване време. Според експериментални данни, времето за нагряване за спояване на ножове може да достигне 0.5-1.5 минути. 1 бр. което съответства на средна скорост на загряване от 40-10 ° С / сек. В такива ниски цени отопление намалява възможността на пукнатини в режещи пластини. Ето защо, по-висока производителност на рязане инструмент по време на запояване трябва да се постигне не главно чрез намаляване на времето за отопление, както и чрез прилагане на множество дросели и устройства, които позволяват на множество ножове запояване с пълно използване на генератора и с минимални разходи на време на подготовка. След запояване ножовете да се постави на азбест лист купчини или горещ пясък, за да се забави охлаждането им.

Ако запояване се извършва с лопатките за рязане на висока скорост стомана, нагряване се провежда при по-високи температури. Обикновено спойката така избрана така, че възниква спояване със скорост стомана температура охлаждане на марката на който се прави plastinKZ (£ така че веднага след запояване това предмет на охлаждане в поток от сгъстен въздух или масло. Когато запояване такива ножове е разрешено след достигане на температура запояване плоча натискане ръчно или с помощта на пресата, и трябва да се отбележи, че плочата е в затоплена състояние може лесно да бъде смачкана или дори колапс.

Запояване рязане трудно от резци, както това се изисква, за да се получи добър дрениране на спойката в ставата на големия си степен, че се постига или едновременно нагряване на всички плочи, или чрез нагряване на отделни секции. Индуктори за спояване ножове са показани на Фиг. 10. Индуктори успоредни навивки удобни за спояване циментиран карбид смилане на бавно въртене от него на специална дорник или азбест диск.

Когато се използва пръстеновиден индуктор, вътре в който се поставя концентрично мелница, по-голям диаметър намотка се използва за отопление и смилане плочи извън и по-малък диаметър намотка - дъното (Фигура 32). За загряване на тялото нож. Тъй като корпусът е по-голяма от плочата и изисква повече енергия мелница намира на малко разстояние от най-долния ред на по-малък диаметър от и осигурява интензивно нагряване на тялото до желаната температура. Запояване такива детайли без подгряване намотка е изключително трудно, тъй като teplootsos в масивна режещото корпус пречи нагревателни плочи до желаната температура, особено ако плочките са изработени от стомана с висока скорост и висока температура спойка спойка.

Спояване диск режещото последователно нагряване на отделните му части с твърдосплавни пластини преминават през бавно въртене на инструмента между две паралелни свързан правоъгълни индуктор навивки (една от намотките могат да бъдат обърнати на 180 °), позволява да се следи температурата на отделните части отопление и коригира, промяна на скоростта резачка въртене. Този процес често е по-удобно, отколкото концентричната пръстеновиден нагрява режещото индуктора, тъй като в последния случай, всички спойка плоча достига максимална температура почти едновременно, това не изключва възможността да получава nepropay поради Недогряване на водата на едно място, в случай на прегряване - в друга.

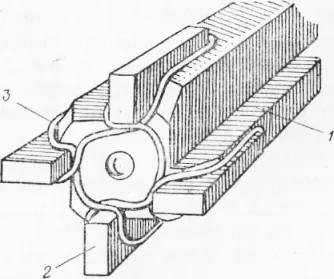

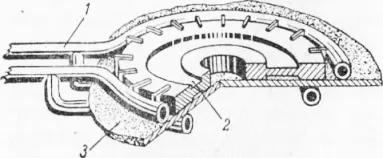

Фиг. 6. Запояване на режещо колело в кръгова индуктор: 1 - индуктор; 2 - нож; 3 - азбест лист

Когато такова отопление, както се стопи катера припой постепенно да се превърне, докато всички не са запоени плоча.

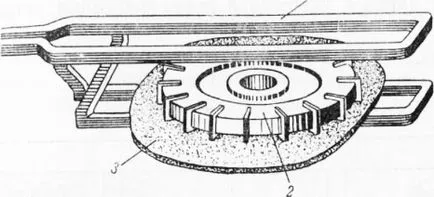

Фиг. 7. Спояване диск фреза в проходния индуктор: 1 - индуктор; 2 - нож; 3 - азбест лист

След запояване инструмент, който не се нуждае от последващо освобождаване, изпратена за почистване пясъкостройно, а след това подава към контрола. Качество запояване инструмент с плочи от твърд метал проверени чрез визуален контрол. chernovin на присъствие в спойка шева показва лошото качество на дажби. Особено внимание трябва да се огледа за напукване инструмент, който се подлага на охлаждане след запояване. Инструмент може да открие пукнатини в керосин промиване последвано от пясък взривяване. Пукнатините са ясно обозначени върху почистваната повърхност, като керосина служи като партерните пукнатините. Те могат да бъдат намерени също внимателно инспектира с лупа.

Инструмент с плочи от бързорежеща стомана, тъй като спояване топлинна обработка и допълнително Почистване се подлагат на контрол на качеството и запояване пукнатини и, в допълнение, контрол, ако е необходимо, на твърдостта.

Ефективност при високи спояване резачки е значително по-високи, отколкото за други методи за запояване и може да достигне, ако мулти-индуктора, една до две хиляди парчета на смяна.

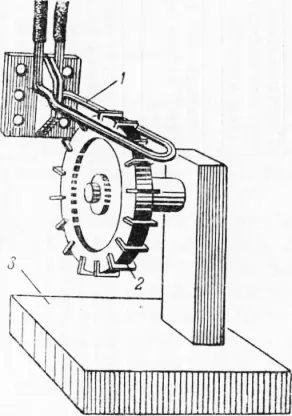

Фиг. 8. Спояване режещо колело в една линия индуктор: 1 - индуктор; 2 - нож; 3 - устройство,