Обобщение поява на доменни пещи - на брега на реферати, есета, доклади, проекти и дисертации

Първите доменните пещи се появили в Европа в средата на 14 век.

В България 30-те години. 17. Единственият известен в начина на производство на желязо от руда за страната е метод става с една стъпка на базата на пряка редукция на метални оксиди и се извършва в пещ, наречен syrodutnyh (ръчно) планина, наричана още доменна пещ (domnitsey).

Първоначално терминът "domnitsa" означава "изкове", т.е. стаята, където пещите syrodutnyh за производство на желязо. Но сега тази дума, за да се разбере топилната пещ, прототип на съвременния доменната пещ. Domnitsy XVI-XVII век са работили доста по-различно от доменни пещи. Те бяха шахтова пещ около 1 м височина с кръгло напречно сечение с диаметър от 500-600 мм, които обикновено са построени за два или три дни. Извършване на рога е 0,1 тона на ден.

В процеса, получен порести еднократно ковано желязо (по-точно - нисковъглеродна желязо сплав) се смесва с шлака - стомана цъфтеж. Това желязо се нарича суров. За да го превърне в един разумен Critz prokovyvali специален zheleztsovoy ковачница.

Появата на първия домейн в България не се унищожи индустрията, основана на процеса на с една стъпка - доменните пещи и доменните пещи за дълго време съжителстват.

Следващият опит за изграждане на завод за доменни пещи, бе предприето 62 години. Нов опит да се изгради в България взрив действие на водата фабрика е по-успешно, отколкото предишната.

Повечето от тези растения са били построени от чуждестранни търговци ( "гостите"). Важна роля на последния в създаването на руски производители взрив е бил причинен от няколко причини:

- Българските чужди търговци са по-добре запознати с техниката, Икономика и организация на производството въз основа на използването на непознат технология в България;

- беше по-лесно да избират европейските майстори, готови да отидат да работят в България;

те (поне някои) разполага с достатъчно средства, за да реализират дори толкова скъп проект, тъй като изграждането на фабрика.

Сред чуждестранните бизнесмени, свързани с развитието на българската металургия взрив, каза А. Vinius, F. Akemu, В. Мелер (всички - роден в Холандия), както и ще се проведе в Хамбург Butenanta и представители на няколко поколения на Marselis. В XVII век, са открили повече от две дузини железни заводи в близост до Москва, Тула, в Olonets, Вологда, и други части.

Човекът, благодарение на знанията, постоянство и предприемаческия дух първата централа е построена и въведена в експлоатация, човекът, който стана баща на руската име металургия домейн беше Андрей Денисович Vinius.

Домейн растения са под действие на водата, тяхната конструкция е възможно само при наличието на реки, отговаря на определението, а строгите изисквания, а именно, които са имали водното течение, достатъчно мощна, за да се гарантира, че необходимостта от водноелектрически централи, както и доста лесно управляеми за безопасната експлоатация на двигателя на водата и свързаните с тях механизми. Той играе важна роля и терена: изграждане на централи в зоните за равнинни, необходими за събиране с устройството изграждането на дълги язовирни диги и отчуждаване на земя голяма площ на.

В 1636, растението се даде първите си продукти: покритие 100 паунда и 43.5 кг желязо дъска (1.64 и 0.71 m, съответно). Възможно е, обаче, че това е желязото, произведени в syrodutnyh пещи. Но не по-късно от следващия, през 1637 г., фабриките претопи и първият в България, чугун. Тогава за първи път в България тя е била използвана като леярна сплав, в същото време по време на bloomery преразпределение преработва в желязо.

В началния период на историята си (до 1648) металургичната комплекс Tulitsa включва най-малко три растения, два от които са били домен, (нисш) - прасе. Да обслужва своите чуждестранни майстори, които са дошли по договор с селекционера от различни страни в България със семействата си за определен период от време. Посочване на техните номер две: "топене бизнес майстори Nemchina" селяни (християнин) Уайлд, който е работил в завода в 1647 - името му се открива днес списък на домейни господари на европейски имена, които са работили в стоманодобивни заводи България, както и свързаните с тях услуги домейн фюжън (отговаря за изготвянето на обвинението и да го поставите във фурната на) майстор Юри Ведена. Всеки от тях се обслужва от две пещи.

Основното производство на фабрики в първото десетилетие на своето съществуване са чугун, желязо и изделия от тях. Чугунена предназначени за преразпределение, отлети на кюлчета, наречени прасета или щикове, други - директно се използва като материал за отливане. Значителен дял от обема на производството заета от пистолета и ядрото му.

В края на 18-ти век. започва търговско развитие на Урал - новият, богатите на ресурси, голямата площ на добив и топене област, той скоро ще се превърне в основен металургичен център на страната.

Първи Урал металургичен завод, причинени дори в XVII век са имали доменни пещи е проста сътрудничество - обединение на отделни пещи за топене, които не са много по-различни от обикновените селяни domnits. Още в началото на топенето рудата на XVIII век в малка domnitsah това е широко разпространена в много части на Урал: близо Kungur, Невянск, Нижни Тагил, Dalmatovsky манастир alapayevskogo машини, съоръжения и на други места. Фермери индустриалци и разработени bloomery бар желязо и начин. "От Kritsa в raskovochnyh преправи готови продукти - ковано желязо, пречистени от шлаки и отломки, която е една лента, барове и т.н., и се нарича" начин на живот ".. От 1,6 кг на топката желязо за да се получи 1.1 структура, от която след това произведен продукт "0,1

Първоначално височина домейн варира от 10 до 20 ярда (ярда. - руска мярка за дължина, равна на 0.71 m), 4.5 arshins разпад в ежедневната топене варира от 400 до 570 паунда. Въпреки това, всеки ден чугун се определя не толкова от размера на домейна, като ограничените запаси от вода енергия се използва за захранване на взрив. Следователно, за да се подобри взрива в завода се използва чугун цилиндрични духало по-висока ефективност, подмяна на дървена наклонен. Всяка пещ има четири чугунени цилиндрови духало.

Най-важният компонент на металургични такса - дървени въглища. До 30-те години. 18. когато Англия започва превода на доменни пещи за топене на минерални горива, често се използва само му изглед - въглен, който се получава директно в дърво купчината от изгарянето въглен - начин "Cabana".

Използването на цилиндрични вентилатор машини, изобретени в Англия през 1760 г., е най-значителният иновации в руската металургия края на осемнадесети век. На неговата стойност може да се съди от факта, че замяната на кожени кожи дори като несъвършен цилиндрична дървена машина дава до 20% от въглища икономика. В същото време, ускоряване на металургични процеси, нови вентилатори драматично повишаване на дневното производство на свине, и следователно, персонала на производителността на домейни.

От 1863 г. чугун се превърна увеличава. През този период, има парен двигател като помощен през зимата за действието на взрив и вентилатор. Една дюзата на доменна пещ превръща dvufurmennye. Siemens инсталира регенератора.

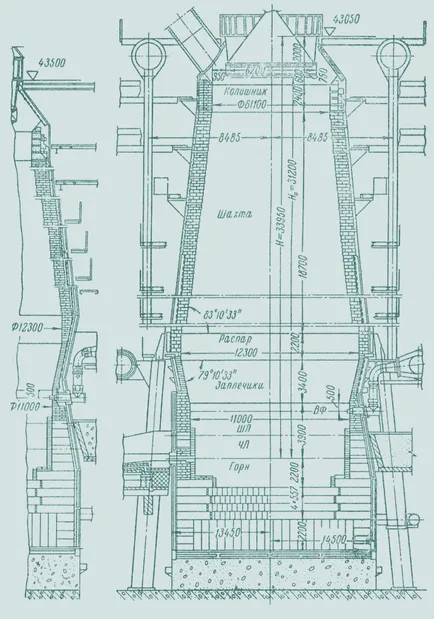

Апаратура модерен доменни пещи

За доменна пещ операция изисква големи количества руда, гориво (въглища), варовик и вода (охлаждане). Рудата се продухва, възстановени, натрошени и се превръща в фин прах. По време на печене, железен оксид се образува, проявяващи магнитни свойства, при което водна суспензия се отделя от примесите, магнитна сепарация. Магнитно оксид брикети разработване в барабан след това леко синтерова за получаване на гранули, подходящи за процес доменна пещ. По този начин, от нискокачествена руда (

20% железен оксид) се получава почти чист Fe3O4, който заедно с кокс и варовик се използват за топене на желязо в доменна пещ.

При достатъчно висока температура железен оксид реагира с въглероден оксид (СО), като въглероден диоксид (СО2) и метално желязо. Blast (вал) пещ е проектирана така, че реакцията може да се осъществи непрекъснато. На практика надолу през вала на пещ непрекъснато придвижване на въглерод и железен оксид, и към техните въздушни движи от дъното. Въглерод под формата на кокс има двойна роля: тя нагрява изгарянето на пещ и образуване на газ е СО, което намалява железен оксид на метал. В горната част на пещта отстранява въглероден диоксид, и отдолу - течния метал приключен. Обикновено пещта работи непрекъснато, докато не спрете да ремонтира вътрешната зидария (подплата).

От горното основните изисквания за дизайна на доменни пещи. Трябва да се осигури непрекъснато зареждане на гориво, руда и поток по-горе, непрекъснато подаване на въздух и периодично отстраняване на течност от долния продукт. Фурната трябва да бъде достатъчно висока, за да има време да тече необходимата химическа реакция. Се пропуска въздух в пещта през дюзи, разположени в долната част и се издига нагоре през обвинението. Намалена гъбесто желязо и шлака се топи на ниво "рамене", най-широката част на пещта, и течността се натрупва в пещта, по-ниски дюзите. поансон рог периодично вградени Отвор за източване глина за изпълнение на метал и (малко по-високо) ниво шлака. Доменните пещи, осигурява почти толкова, шлака, желязо и колко. Втвърдително, шлака се превръща в тъмно стъкловиден материал, който в миналото, натрупани в големи сгуроотвали в близост до завод за рециклиране на метал. В днешно време, шлаката се използва за направата на агрегат за бетон, жп баласт, шлака вълна и контрол на теглителната сила покритие пътища.

Modern доменна пещ е голяма структура. Височината на пещта, която произвежда 1000 тона чугун на ден, на около 30 м, а диаметър на нивото на раменете - ок. 8 m. Пещта е монтиран върху бетонна основа, върху която стоманена обвивка е изход тухлена зидария на огнеупорни тухли. Долната част на структурата се охлажда с вода.

Без значение колко впечатляваща с размерите на доменната пещ, тя самата - само една малка част от желязо леярната на. За нормална работа все още е необходимо разделяне на заряд материали и подемни устройства за зареждане на пещта, помпа за подаване на въздух (вентилатор) и нагреватели (Cowpers), шлака и леярски или бюро система за разтопен метал. За да изтеглите доменните пещи се използват понякога транспортни ленти, но повечето от руда, гориво и поток са хранени товароподемници - малки плавателни съдове (за да прескочите), движещ се на колела продължение на наклонените песни на по-ниска попълване бункера до върха на рампата, където те са автоматично отменено, разтоварени в бункера апарат седимент.

Ефективността на доменната пещ се увеличава значително чрез използване на гореща взрива. Въздухът се подава към формите за вдухване, е предварително загрят до температура, която може да достигне до 1000 ° С загряването се извършва в Cowper, всеки от които е само малко по-малък от размера на доменната пещ. Cowper е вертикален цилиндричен стоманен корпус с вътрешна "шахматно" дюза направена от огнеупорни тухли.

Газ дестилира от горния край на доменната пещ съдържа въглероден окис и други газове, които могат да горят. Този газ през широк наклонени газовите канали се подава към дъното на Cowper, при което след преминаване през филтъра за частици се изгаря в горивната камера. Продуктите на горене се издигат чрез нагряване тухла дюза. Когато дюзата се нагрява достатъчно припокриват гориво и газ в горивната камера и включва вентилатор, който въздух се задвижва чрез Cowper в дюзи доменни пещи. За всеки доменна пещ обикновено включва четири Cowper: две загрява, докато другите две гореща взрива хранят. Газ и въздух потоци периодично преминават така че експлозията непрекъснато се поддържа предварително определена температура.

Има няколко начина за по-нататъшно подобряване на ефективността на доменната пещ. Един - единица при налягане на вътрешните газове до два пъти атмосферното. Това позволява да се увеличи производителността с около 15% и намаляване на потреблението на кокс с около 10%. Икономическите предимства на подобрено изпълнение по някакъв начин намалява разходите за по-мощен продухване с въздух, оборудване и евентуално намаляване на живота на огнеупорната зидария.

Това следва от Отвор за източване на шлака и метал при подслушване от доменна пещ - на разположено неговото по-долу. По-рано, шлаката се излива в шлаката - Голямата мечка на талигите на железопътната колела, които са доставени сгуроотвали на не-излекувани. Сега шлака обикновено освобождава за инсталация за обработка съседен на доменната пещ, където се охлажда с вода и се гранулира, като след това се използва като пълнител за бетон и така нататък.

Стопеният метал тече от отвора за кран, насочена през каналите получени по "легло" пясък в предната част на фурната. Тъй като се разпростре върху коритата удължени странични вдлъбнатини в пясъка, и където се втвърдява под формата на дискове, наречен блокове (поради сходството с множество малки прасенца смучене свине). Въпреки пясък леене вече не се използва, метал и претопи в доменни пещи, тя все още е по-прасе (прилага и терминът "байонет" желязо). Тези дни, в случаите, когато чугун, разтопеният метал се излива в стомана леярски форми, непрекъснато се движи пред доменна пещ на транспортна лента. Когато металът се втвърдява, форми и преобръщане, освободен от блокове са върнати за следващия отливката. За да се хвърли не се придържаме към формите, те са покрити с въглищен катран или вар.

Имаше време на производство на чугун, за които е било необходимо да пробия дупка в Отвор за източване, чрез които горещия метал оставяйки доменната пещ. Японски огнище извади малко устройство и я занесе на устата му. Имаше свирка, сложен механизъм е започнал да действа: Отвор за източване се обърна, намери правилната позиция, пробиват дупка и се премества в първоначалното си състояние. След края на освобождаването, все едно съдийски сигнал поръчал "умен" автомобил, за да се върнете към Отвор за източване и го запушват. Това не е ли фантастично? Не, това е днес в нашата индустрия. Кой е го е създал? Еколози? Не! Черната металургия и специалисти за автоматизация, перфектно притежават особеностите на металургичните процеси. Малцина знаят проблемите на околната среда не е достатъчно просто да притежават програмирането и знам електронно оборудване. Само симбиозата на познаване на металургия и компютъризация проблеми могат да се позволи ефективно да реши проблема за подобряване на условията на труд в стоманодобивната промишленост, което го прави "металургия в бели ръкавици." Идва време, напълно забравят за тромавите и мръсни униформи и отидете на клавиатурата на компютъра, пренасочване усилията си върху мозъчната дейност, свързана с това - какво, къде, как и защо се случва. И накрая, какви действия трябва да се предприемат в дадена ситуация.

Основи на Металургия, Vol. 1-6. М. 1961-1973

Strumilin ДВ Избрани произведения. Историята на стоманодобивната промишленост в СССР. М. 1967.

1 Strumilin ДВ Избрани произведения. Историята на стоманодобивната промишленост в СССР. М. 1967.