Карбонитриране (газ цианидиране)

Технологията на топлинна обработка на метали

Обща информация. Когато газ цианидиране наречен карбонитриране се извършва едновременно насищане на повърхността на член стомана с въглерод и азот. За подробности относно това се нагряват в среда, състояща се от цимент и амоняк газ, т.е.. Е. карбонитриране комбинира процесите на цементацията газ и азотиране.

В сравнение с течен цианидиране карбонитриране има следните предимства: 1) безопасността на процес (не отровен цианидна сол); 2) възможността за регулиране на процеса (промяна количества цимент захранване с газ и амоняк); 3) ниска цена процес (цена цимент амоняк газ и намаляване на разходите на цианидни соли).

В сравнение с nitrocarburizing цементация газ също има предимства: по-ниски температури на процеса (840- 860 ° С вместо 900-950 ° С) продължителност нисш процес, минимална сажди избор големи износващи се части, увеличаване на живота на пещта и намаляване на разхода на гориво (поевтиняването процес). Carbonitridation разделя на висока температура (за подробности за структурна стомана) и ниска температура (за режещи инструменти с висока скорост стомана).

Получената активния въглен и азотните атоми са адсорбирани и разпространени в повърхността на вътрешната част. Чрез карбонитриране необходимо да се регулира степента на повърхността

промени до известна степен. При липса на автоматично капацитет устройства за контрол на азот атмосфера е необходимо стриктно да се регулира доставянето на амоняк. Амоняк се подава към последния етап на насищане.

Схемата на автоматична система за контрол на 21 палети bezmufelnogo единица, когато карбонитриране показано на фиг. 112. контролирано газ се екстрахира от частите далеч от захранващия газ в местата на пещта (обикновено от страна на обратното на пещта

спиране на доставките на газ град. Град на газовия поток ротаметър 14 се контролира, карбонитриране Когато автоматичен контрол на процеса се задава постоянно фуражни endogas, амоняк и градски газ. Добавка град газ, необходима за поддържане на желания потенциал въглерод, чрез системата за автоматично управление. Тъй като карбонитриране се извършва при по-ниска температура, въглероден потенциална разлика от първия и втория период на насищане е малък, така че обикновено не се използва, когато карбонитриране стъпка режими.

След елементи, подложени на пряк карбонитриране закаляване (с podstuzhivaniem). За да се намали увиване етап се провежда предимно в алкална или охлаждане на маслена баня с температура 180-200 ° С Тъй като азот се преохлажда аустенитни увеличава устойчивост и намалява критичната скорост на охлаждане, е възможно да се използва пристъпи охлаждане на горещи среди за големи части.

След карбонитриране и втвърдяване части се подлагат на ниска температура на закаляване. За изделия, чиято твърдост трябва да бъде по-голяма от 60 HRC, температурата на закаляване се приема равна на 160- 170 ° С; За подробности твърдост HRC 57-58, работещи в условия на значителни ударни натоварвания, температурата на отвръщане е не по-ниска от 200-210 ° С

(1-2%). Това произвежда някои амоняк; при температури на процеса това се дисоциира за освобождаване атомен азот и водород. Най-добри резултати се получават, когато се използва триетаноламин в смес от вода (10%) (по-малък избор на сажди и катран). Когато такава разлагане смес, образувана в атмосферата на пещта газ с температура на точката на оросяване + 9 ° С карбонитриране триетаноламин може да се използва за части от конструкционна стомана (10, 20Х, 18HGT, 20H2N4A и Ар.)> Както и инструменти от високи стомани скорост.

Оптималната температура на цианидиране на газообразни части триетаноламин 860 ° С (в някои случаи, температурата се повишава до 920-940 ° С). След излагане, в зависимост от желаната дебелина на слоя се извършва директно охлаждане в масло или вода (в зависимост от класа на стоманата) и ниска температура на закаляване. препоръчва да напусне изложи части студено обработени при минус 60 ° С до карбонитриране в резултат на повърхностния слой не е свръхнасищане на въглерод и азот и образуване на крехки фази карбонитрид, е необходимо да се регулира потокът на триетаноламин в сушилня за отстраняване на големи количества остатъчен Aust-нит. Като течни carburizers време цианидиране газ могат да се използват керосин и pirobenzol syntin с добавки от газообразен амоняк.

За да се осигури достатъчна циркулация на газ в пещта да предоставят необходимата техническа азот пещ. При липса на намалена дебелина азот nitrotsementovannogo слой в същото експозиция. Когато се прилага към керосин печки SSHTS-04.09 / 10 е следните оптимални компоненти поток подават в пещта: 43-49% керосин, 14- 17% амоняк, 34-43% азот. При прилагане на течен цементацията пещ в скоростта на потока се измерва в кубични сантиметра на час (обем на капчиците варира в различните интравенозни линии). Газ триетаноламин цианиране при 920-940 ° С в сравнение с керосин цементация газ увеличава скоростта на процес с 30-50% и износоустойчивостта на повърхностния слой е около 1,5 пъти по-лесно и по-евтино производство, създаване на безопасна работна среда.

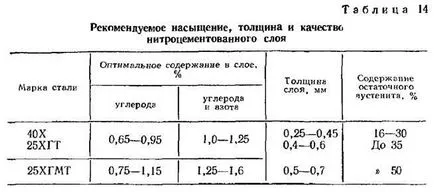

Свойствата, структура дефекти nitrotsementovannoy стомана. Поради наличието на азот nitrotsementovannaya стомана има по-добри механични свойства от газо- навъглеродените стомана. Ето защо, дебелината на слоя на карбонитриране трябва да бъде по-малко, отколкото с carburising, и значително увеличава якостта на огъване и удължаване.

За малки дебелини границата на издръжливост слой и навъглеродени стомани nitrotsementovannoy същите, но с голяма дебелина издръжливост граница стомана nitrotsementovannoy горе. След карбонитриране с директен закаляване Stal има по-фин зърно, отколкото след цементация, което намалява тенденцията за крехко разрушаване и също така подобрява границата на издръжливост. Якост на стоманата след цементация и карбонитриране приблизително еднакви. Nitrotsementovanny слой има добра износване и корозия. Въпреки това, корозионната устойчивост на неръждаеми стомани (14H17N2, 12X13) след карбонитриране намалява. В сравнение с когато цементация азотиране закаляване значително увеличава закаляване и дифузия слой от допинг Aust-нит азот. скорост Приложение охлаждане намалява изкривяването и намалява норма за смилане.

С увеличаване на съдържанието на азот в повърхностния слой дефекти се показват като тъмни петна са ясно видими само netravlenyh тънки секции, наречени тъмно компонент (фиг. 115). Тъмно компонент представлява порите, произтичащи

Nitrotsementovannogo дефект слой също е decarburization което намалява границата на издръжливост при 20- 25%. Decarburization може да възникне при намаляване въглероден потенциал в края на процеса, в нарушение на съотношението на въглеродсъдържащи компоненти на газ и атмосферата на азотиране, за предаване на части на пещта въздух в резервоара за охлаждащата.

Механичните свойства на слоя засяга процес nitrotsementovannogo денитрификация. Азот, е в стомана в твърд разтвор или нитриди, при нагряване притежава способността да се изпари. Когато процесът на карбонитриране в първия период настъпва едновременно насищане на въглерод и азот. През втория период се суспендира насищане азот, и дори по-постоянен състав на концентрацията на азотен газ носител на повърхността на дифузия слой намалява. Денитрификация се увеличава с повишаване на температурата и продължителността vyderzhki- При охлаждане на въздух и повторно нагряване за охлаждане на денитрификация достига 90%. Ето защо, най-високи механични свойства на стомана могат да бъдат получени само от пряк закаляване след карбонитриране.