теория ректификация

Стойността на коефициента на кипене зависи както от качеството на продукта, както и разходи за енергия, за да го получат. Възможно е да се докаже строго, че по-голям коефициент на кипене, т.е. повече се връща в обратен хладник в апарат единица кървене дестилат, прахосмукачката се получават пазарен продукт. Но разходите за енергия в същото време също ще се увеличи.

И само теглене (фиг. 1), и дестилация с обратен хладник (фиг. 4) не е възможно да се получи чист НКС и ССЦ. приет

дестилат и остатъкът трябва да се отново и отново се подлага на дестилация. Това ще изисква инвестиция на време и енергия, ще се увеличи загубата на желания продукт. Следователно, в промишлеността за разделяне на флуидни смеси на чистите компоненти на процеса на дестилация се използва.

През последното столетие, е съвсем проста с модерна гледна точка на процеса на дестилация на се превърна в сложен процес - ректификация.

Отстраняване - процес трансфер на топлинна маса, използвана за разделяне на течни смеси, чиито компоненти се различават в техните точки на кипене. Процесът се провежда чрез контактуване на пара и течни потоци, имащи различни състави и температури: двойки съдържа повече компоненти с висока точка на кипене и с по-висока температура от присъединяващите се в контакт с него течност.

Провеждане на пара и течни потоци и тяхното взаимодействие се осъществява в специални апарати massoobmennyh - fractionators (Фигура 6). поток Sozdaѐtsya пара за сметка на топлоснабдяването в външен бойлер ректификационна инсталация и изпаряване nѐm част Сгъстеният на. Течният поток (обратен хладник или напояване) се провежда чрез кондензация на пара напуска горната част на колоната с кондензатор. Взаимодействията потоци, извършвани при специални контактни устройства, фракционатор корекция razmeschѐnnyh. Както може да се използват устройства за контакт, или така наречените плочи (етап контакт), или оформени частици материал - nasad-

Дестилационната колона - апарат противоток колона, в която по цялата си височина между процес за пренос на топлина и маса се осъществява тече надолу под обратен хладник (течност) и увеличава нагоре парата, prichѐm 0.5-2º температура на парата над температурата на течността. Teplomassoobmena процес е непрекъснат и топлообменните елементи между течност и пари фази. Тече надолу, течната фаза, обогатена с висока

kokipyaschim компонент и възходящата пара - ниска точка на кипене, т.е. от пара за течност напускане на ССЦ и от течност до пара преминава НКС. В резултат на пара, преди достигане на върха, се превръща в по същество чиста НКС и течността, преди да достигне дъното, в почти чиста ССЦ. Движещата сила на обмена на границата на двете фази е стремежа на течността и парна фаза с тяхната равновесно състояние 5.

Схема взаимодействие протича преди достигане на "еднократна употреба" равновесно състояние е известно като "теоретични плоча" (исторически име, свързани с конструкцията на устройството за контакт под формата на плочи), но се определят по-точно процес

etsya Термините "теоретичен етап контакт" или "трансфер единица".

процес поправка е повтарящ се корекцията на колоната на течни изпарение и кондензация цикъла на неговата пара (уравновеси) в съответните "трансфер звена".

За извършване на предварително определен процес на разделяне на първоначалната смес чрез дестилация е възможно да се изчисли теоретичната стойност на броя на етапите за контакт, във всеки от които е постигнато състояние фаза равновесие. В реални условия, оставяйки плоча между пара и течност равновесие не се постига. Следователно, увеличаването на броя на етапи за контакт е необходимо за извършване на предварително определен процес на отстраняване от теоретичното.

Измерва перфектно устройство контакт (плоско) е степента на различие между реалното състояние на пара и течност след взаимодействието им в устройството за контакт от максималния възможен (теоретично постижимо) равновесие. Тази степен на отклонение от теоретичната граница характеризира с коефициент на преобразуване (COP) на ц контактната устройство и до голяма степен определя съвършенство се фракции на.

5 състояние на равновесие фаза се нарича им съвместно съществуване, при които няма очевидни качествени или количествени промени на тези фази.

Средна ефективност на устройството за контакт се определя като съотношението на броя на теоретични постановки за действителния брой на етапи в колоната.

Ефективността на етапите на контакт зависи от редица фактори - .. Скорост на потока на контакт фази, физичните свойства на системата и т.н. Въпреки това, при равни други условия, играят решаваща роля поток скорост по отношение на границата на разделяне на фазите и областта на тази граница. Колкото по-близо тези скорост на турбулентен поток и по-голяма контактна повърхност, толкова по-интензивно е процес на топлина и маса и течност и пари са близо до равновесие.

За разделянето на двукомпонентни смеси обикновено се използва една колона за разделяне на многокомпонентни смеси и продължително (масло, бензинови фракции широк) система изисква колони, всяка от които разделя входящия смес в neѐ на съответните компоненти (фракции). Броят на контактни устройства във всяка от тези колони могат да бъдат няколко десетки.

Основните работни параметри на процеса на дестилация се налягането и температурата в системата, съотношението на течност и пари поток (съотношение на кипене), броят на етапи контакт.

Фиг. 6 е схематична диаграма на инсталацията промишлен дестилация. Основните елементи са инсталация колона 2, 3 и вторичния изпарител 4 хладник 6.

Продуктите на процеса на дестилация са дестилата (горния продукт) и дестилационен остатък (долната продукт). Ако разделен на два компонента (бинарна) смес, дестилата е по същество чист НКС и дъна - ССЦ същество чист. В лабораторна работа е разделена смес от етилов алкохол и вода. Като дестилат с концентриран алкохол ще бъде избран.

6 При производството на кондензатори често се наричат рефлукс, че не е съвсем вярно.

От горната част на колоната пара оставя G., което влиза в кондензатора в течната фаза и се разделя на два потока: а превключващ D. монтаж дестилат, който е търговски продукт, F. и обратен хладник, се връща обратно в колоната и sozdaѐt там течен поток обратен хладник

За създаване на поток, преминаващ през кипене на колоната първо е необходимо да се създаде поток от пара, т.е. изпари течността в котела. Тази топлинна енергия се изразходват. След това парата е необходимо да се кондензира и да се превърне в храчки. За тази цел е необходимо да се вземат podvedѐnnuyu топлина в кондензатора (dephlegmator). По този начин, циркулиращият Инсталация храчки е плащане на течност отделяне енергия в чисти компоненти. Следователно е разбираемо желание да се намалят разходите, намаляване на размера връща в обратен хладник на колоната. На т.7 това се споменава, че концепцията на съотношението на кипене е равна на рефлукс и дестилатни разходи съотношение R. (виж екв. (3)) е въведен за количествено определяне на връща поток съотношение обратен хладник и полученият дестилат.

На теория, процесът на дестилация строго доказано, че долната граница на съотношението кипене R (и по този начин потокът на кипене) е минималното съотношение кипене R мин. Той се намира от отношението

Течният рефлукс може да се върне към колоната или в горната част (гореща напояване) или специално ohlazhdѐnnaya температура значително под горния (студено напояване). Във втория случай, горната плоча се образува допълнителен поток обратен хладник за сметка на кондензиране на част от повишаването на колона пара.

Уравнението на работната линия. Броят на теоретичните тарелки. Ефективността на реални плочи

И нараства в пара на колоната и под обратен хладник за промяна на състава: парата обогатен с ниска точка на кипене компонент и течност - с висока точка на кипене. Но в същото време между съставите от нарастващите пара и течност падане у х има функционална връзка, която е описана от работните линии.

Работа линия е мястото на фаза състави, срещащи се във всяка секция на колоната.

(. Фигура 6) суровина вход точка разделя колона на две части - горна и долна. Тези части са различни материални потоци: от потока на кипене, произтичащи от горната част в

дъно, се присъединява към захранващия поток. Следователно, уравненията ще имат два работни линии: на горната и долната част на колоната. В допълнително се използва raschѐtah работна линия на горната част на уравнението, че има формата

Ако анализираме израз (6), ние можем лесно да стигне до заключението, че:

А наклон и следователно ъгъла на наклон допирателна работна линия е винаги по-малко от единица, но по-голяма от нула: 0 <А <1. Это означает, что угол наклона рабочей линии α всегда меньше 45º, но больше 0º. Напомним, что угол наклона диагонали квадрата (рис. 7) равен 45º, а тангенс 45º равен 1;

Работа колона най-горния ред пресича диагонала на квадрат в. чиято абсциса е състав D х дестилат.

0V сегмент. прихващане на работа линия върха на колоната, по ординатната ос е винаги по-голяма от нула, но по-малко от единство: 0 <В <1.

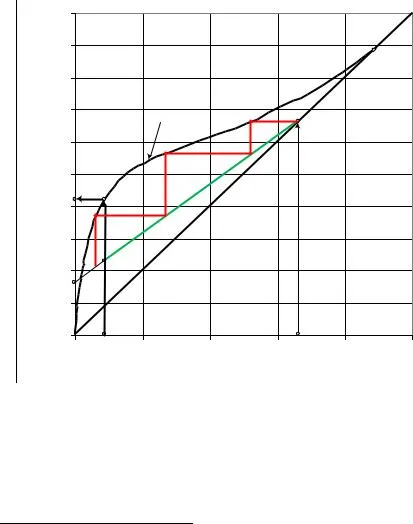

Фиг. 7. равновесие и работа (аб) линия. Определяне на броя на

Също така е възможно да се докаже, че работната линия на горната и долната част на колоната 7 се пресичат в точка б. чиято абсциса се отделя смес състав х F.

7 за да се опрости работната линия на Фигура 7 в долната част на колоната не е показано.

Тази информация се използва чрез нанасяне на работните линии.

Преди въвежда концепции на теоретичните тарелки (етап контакт теоретичния фаза) и ефективността на реални плочи. За определяне на броя на теоретичните плаки необходимо m п между редовете експлоатация и равновесни влизат в етапа на вариация концентрация, както е показано на фиг. 7. Първият етап започва от точка а. номер вписан етапи ще бъде равен на необходимия брой на теоретичните пластини.

сепарационна Real плочи са по-ниски от теоретичния. Както вече бе отбелязано, за характеристиките на отделяне на изпълнението на реални плочи въвеждане на концепцията за ефективност Dish п. който може да се намери от отношението