Ремонт на фрезови машини

Те стандартен процес може да се следват при провеждането на капитала и средните модели ремонт фреза 682, 612, 6N11, 6N12, 6N82, 6N13, 6G82, 6N81 и много други. Гледан процес позволява паралелно ремонт легло, маса, конзола и други компоненти на машината, чрез съвременни методи, които не изискват сложна апаратура и която е достъпна за всяка компания.

Технологичният процес на ремонт фрези определя най-ефективния точността методи за възстановяване координира база (корпус) на частите на машината, за да се гарантира необходимото качество на ремонта и крайния точността на машината в съответствие с ГОСТ с минимален разход на материал и време.

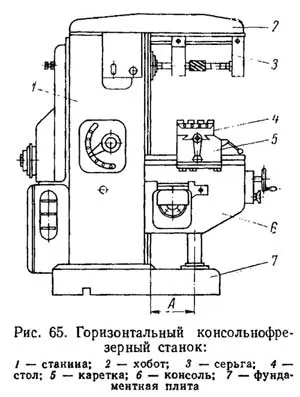

Точността на хоризонталния (фиг. 65), вертикални, универсални и други фрези са главно в зависимост от производствения точност, ремонта и монтажа на вретено възли, рамката, конзола маса и шейната.

В хоризонтална машина за фрезоване преди демонтажа е препоръчително да се провери перпендикулярността на оста на вала, в огледало рамка. За тази цел на шпиндела е настроен с притежателя на индикатор, и измерване показател щифт се подава огледало рамка. В бавно въртене на шпиндела е решена перпендикулярност на огледало рамката на шпиндела ос.

Ако отклонението от перпендикуляра не превишава допустимите технически спецификации, ремонт на преднина на рамката, като за основа не износени части от повърхността на огледалото. Ако отклоненията надхвърлят 0,015 мм с дължина над 300 mm, на повърхността на огледалото рамка, за да завъртите индикатор пинов обиколката vyshabrivayut три основни области - светофара 3. По този начин в продължение на основната част е получена с най-голям минус отклонение. По-късни поправки са огледалото на тези "фарове", които служат като основа за проверки.

В вертикална фреза, че е важно да се провери паралелизма на конзолата на оста на движение на шпиндела. За тази цел, конуса на шпиндела установи контрол шпиндел и статив с индикатор закрепена към масата на машината. Измерване индикатор щифт се подава на образуващата на дорника, конзолата се придвижва по протежение на направляващата рамка и определяне отклонение в две взаимно перпендикулярни оформящ шпиндел. Въз основа на планирана процедура за измерване и метода за възстановяване на точността на машината.

Ремонт започва с фрезови машини ремонт ръководство рамка, която се препоръчва на терени по време на носене до 0.05 мм. Когато повече износване водачи ефективно ремонтирани от планиране или шлайфане.

Следва да бъдат предпочитани за ремонт довършителни рендосване като най-прогресивните при обработката на втвърден повърхности.

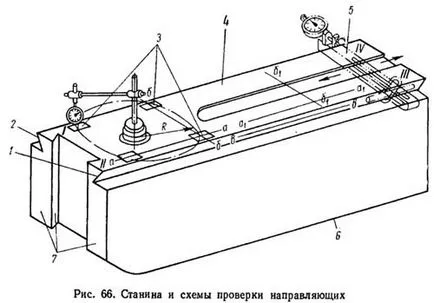

По време на първоначалния основната повърхност за ремонт употреба конструкция gorizontalnofrezernogo машина трябва да бъдат получени преди демонтаж подложка 3 (фиг. 66) или не носи части / -IV, докато за vertikalnofrezernogo stanka- вретено ос в хоризонтални и вертикални равнини.

Ремонт ръководство рамка остъргване. Този метод ремонт е различно голяма сложност. Въпреки това, тази технология се използва широко в много предприятия. Тя се свежда до следното.

монтиран Рамката на твърда опора, с повърхност 4 (фиг. 66) нагоре, и се проверява неговата хоризонталност в напречна и надлъжна посока на частите neiznoshennsh / -Л на повърхността или на платформи. Reconciliations са точни до 0.02 мм на дължина 1000 mm, като се използва ниво. Целта на помирение: да осигури условията за проверка на хоризонталността релси конзола до нивото на RAM памети за употреба рамка. Това подреждане може да бъде пропуснато, ако позицията на конзолата на проверката на машината конструкция се извършва устройство (фиг. 13) от индикатора.

Chambray повърхност на повърхностната плоча 4. В този случай, базовите краищата не се носят от повърхността или подложка 3 (фиг. 66).

Особености: линейност трябва да се поддържа в рамките на 0.02 mm (в вдлъбнатината); броя на копията на боя - не по-малко от 12-15 в района на 25 X 25 mm.

Chambray повърхност 1, като се поддържа под ъгъл спрямо повърхността 4. повърхност 2 Chabrier задържане ъгъл спрямо повърхността 4 и паралела повърхност 1 с точност до 0,02 mm върху цялата дължина. паралелизъм произведен от устройство 5 (за подробности виж. фиг. 12).

Chambray повърхност 7 (фигура 66) Съгласуване с дорника фиксиран в отвора за оста. дорник не трябва да се бие. Допустимо отвор ос nonparallel shpindel- под 0,02 mm над дължина от 300 mm. Тези повърхности трябва Chabrier след инсталирането им в хоризонтално положение. Обикновено тези повърхности износват малко, така че често се ограничава до тях помете.

Ремонт ръководство рамка довършителни рендосване. Ремонт ръководство скобите фрези рендосване довършителни се използва широко в много предприятия в страната. Този метод отнема по-малко време и по-ефективно в сравнение с другите методи за ремонт.

Лечение олово да насочва надлъжно хобелмашини довеждат до висока точност поради строгите допуски за R = 1.6 на основните показатели за точност.

Готово за употреба рендосване работи по надлъжната емисия на поне две фрези комбинация Завършил-широки оборудвани с плочи от твърд метал.

окончателно завършване прохода се извършва при дълбочина на рязане на не повече от 0.05 mm, скорост на рязане е не повече от 15 м / мин, и се прилага към раздел двойно инсулт не е ширина повече от 0,6 острие.

Довършителни нож продукция диамантени колела. праволинейна част на режещия ръб се третира, за да се получи 12 V за контрол на праволинейност на моделите на светлината.

Когато рендосване нож и третираната повърхност се омокря с керосин.

Ремонт ръководства Console

Качество ремонт ръководство конзола до голяма степен определя точността на цялата машина. Когато ремонт е необходимо да се възстанови праволинейност и взаимния паралелизъм на конзолата за хоризонтални водачи, успоредно на основата им повърхност, а също и перпендикулярно на вертикални повърхности се качват на базата.

Конзолата се срещнат различни дизайни, но техните методи за ремонт ръководство са едни и същи. В основата на ремонта може да бъде винтова ос движение на превоза или на повърхността 10 (Фигура 67.), която не се износва по време на работа и за конзоли фрези 6N81 модел - повърхност 8. Затова рационално започне повърхности за обработка на ремонт конзолни 3, 6, 7, и да прекрати годни контактни повърхности с водачите 1 и 2 от рамката. По този начин намалява хоризонталността на тези направляващи линии А-А и А1 -А1; б & б и b1 -b1; В-В и В1 -B1.

За тези тестове лесни за използване устройства, показани на фиг. 13-15. Console и аксесоари, монтирани на рамата на машината и да спазват показанията на стрелките на индикатора.

Всички наблюдаваното отклонение елиминира остъргване конзолни повърхности комбинират с рамката.

Технологичният процес на ремонт ръководство стържеха конзола е както следва:

- Конзолата монтиран на работна маса повърхности 3 и 7 до

- Chambray повърхност 3 и 7 на линията калибриране на багрилото и периодично да проверява техния контрол гон перпендикулярна dikulyarnost към повърхност 8 (Фиг. 67 А и В). Не е допустимо правота (вдлъбнатина) - 0,015 mm по цялата дължина на посоката-управлението.

Броят на отпечатъци при проверка на боята трябва да е поне 12-15 мм на квадратен 25x25. Разпечатки на мастило трябва по-ясно се открояват в краищата на повърхностите.

Свързан с превоз ръководство конзола с голяма устойчивост на износване (повече от 0.2 mm) и с помощта на насилници довършителни рендосване на ренде или пробивна машина за фрезоване целесъобразно ремонт. Това трябва да се премахне минималната метален слой, за да се елиминира износването. Инсталация и подравняване конзола, като например маса на ренде, извършена върху основната повърхност, посочено в настоящия метод, осигуряване на предварително определена точност процес.

крайни годни конзола повърхности чифтосване с основата, произведени в процеса на остъргване стъпка 9.

В процеса на ремонт (за отстраняване на металния слой), за чифтосване повърхности на рамката и конзолата променя разстоянието А (фиг. 65) на оста на винта, за да огледало рамка. Поради това, инсталирането на гайката от колоната с винт в следния ред:

- винт на конзолата, която е монтирана на рамката и се суспендира (с използване на асансьор - кран подемници, ролки и др ...), с максимум винт колона понижаване конзола;

Ремонт и възстановяване на работния плот

Сложността на фрезови машини за ремонт на маса, зависи от естеството на износване и повреди повърхността на водач маса на Т-слотове.

При ремонт понижено гладкост на повърхността 8, масата (фиг. 68), взаимно успоредни равнини на Т-образни канали 10, взаимното паралелност и праволинейност на повърхностите 2 и 5 и паралелността на техните Т-образни прорези 10 и повърхността 7, праволинейност на повърхностите 1 и 6 и успоредна 8 тяхната повърхност.

По-долу са двете версии на технологията за ремонт на маса: Проектирането и стържене. Типичен процес на ремонт маса рендосване е показано в таблица. 7 и в таблица shabreniem-. 8. режим рендосване процес е показан на стр. 124.

Ремонтни повърхности 1, 2, 5 и 6 могат да се извършват чрез смилане. Когато това се постига чистота на повърхностите в рамките на V-V 7 и 8, не е необходимо декоративна остъргване. Смилане рационално производство на абразивни чашкообразна край диаметър 100-175 mm при периферна скорост от 35-40 м / сек и хранене (скоростта на движение на масата на машината) от 6-8 м / мин.

Въпреки това, шлифоване на повърхности обикновено прекарват почти два пъти повече време в сравнение с довършителни работи, следван от рендосване и декоративно остъргване. Ето защо, в ремонта на употреба следва да се предпочете да се достигне до Проектирането като най-прогресивен метод на ремонт не втвърден повърхности.

Поради липса на редица предприятия на необходимото оборудване в практиката на ремонт на маси, въпреки високата интензивност на труда, широко използван остъргване (раздел. 8).

Ремонт и възстановяване на превоза

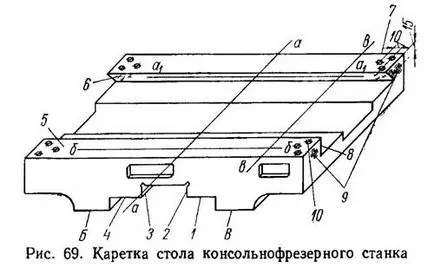

Поради носят указания за превоз разбити праволинейност и паралелност на взаимното перпендикулярността на повърхности, както и дупки за подравняване и завийте валове, монтирани на масата и конзолата, относително преместване на части от тях, определени с превоза. Следователно, при ремонта на релси смилане машини възстановяване праволинейност на водачите, включително V-водачи 2 и 8, паралелността на повърхностите 1 и 4, повърхностите 5 и 7 (фиг. 69) в направления В-В и С-а и взаимно перпендикулярни повърхности 3 и 6 в аА посоки и A1-A1.

Recovery, обикновено се произвеждат прецизни направляващи премахване на металния слой да се елиминира износването. Въпреки това, има още по-голямо отклонение на отвори за вретена и шахти в таблицата, превоз и конзолата.

За да се установи отворите за винтове с надлъжен емисия ос на частите на чифтосване, монтиран на превоз в скоби смлени отвора за винтове за закрепване на болтове и скоби съчетават. напречно подаващ шнек ос е подравнен от детайла гайка маркиране "място" и след това нарязани по винтовата резба. В някои случаи, този метод не може да се реализира, поради което трябва сонди, създаден компенсаторни втулка и коригира ДДС съоръжения (поради промени в център разстояние). Тези работи обикновено се изразходват много време и те се извършват с недостатъчно добро качество. Ето защо, ремонт на превоза водачи рационално производство на метод за създаване накладки (носят компенсатори) при запазване на първоначалната относителното разположение на части и възли.

Не трябва да започне ремонт на превоз с контактни повърхности с конзолата, тъй като това фиксирано положение на превоза, получена в резултат на неравномерно износване на ръководството. В този случай, възстановяване на всички други повърхности спрямо напречната ръководството е свързана с ненужно високи ремонти сложност.

Ремонт ръководство за превоз следва да започне с повърхностите на чифтосване с надлъжната маса. Като използват текстолит летви, найлон, akriloplast, чугун, бронз и др.

Типични възстановителните процеси направляваща вагони смилане машини са показани в таблица. 9, 10 и 11.

Таблица. 9 показва процеса на ремонт ръководство колички стържеха. Този метод се използва предимно, когато малък износване (по-малко от 0.05 mm) на водачите. Основният недостатък на този метод - великият разходите на физически труд, необходимостта от създаването на последващо съгласуване на водещите винтове и шахти.

Таблица. 10 е най-рационален начин за възстановяване на железопътни вагони - създаване на подложки за изплащане на обезщетения. Този метод е особено ефективен при повторно ремонт, като в този случай, значително намаляване на сложността (почти два пъти) с ремонтни работи с високо качество.

Таблица. 11 показва процес за възстановяване akriloplastami водачи. Това прогресивен метод осигурява високо качество ремонт, където В е 5-пъти увеличение монтажници производителност в сравнение с ръчно остъргване (вж. Chap. XIII).

Фиг. 70 илюстрира метод за монтаж и подравняване на превоза на клинове 4 в намаляването насочва чифтосване повърхности на масата, и Фиг. 71 - пример за монтаж на същия клина и привеждане на конзолата в намаляването на долните релси превоз.

Възстановяване на клинове

С голям ремонт носят клинове обикновено се свежда до тяхната пълна замяна, което е свързано с допълнителни разходи и метални времето, прекарано в производството на нови клинове.

Ремонт опит на новата технология показва, че всички клинове, независимо от тяхното износване могат да бъдат поправени. Нов ремонт технология се основава на използването на подходящи обучителни и stirakrila клинове под запълване.

Опитът е показал, че сложността на клинове ремонт на предложените технологии се намалява с около 35%, а почти напълно премахва необходимостта от ръчно стържещ работа, свързана с клинове за регулиране на място.

Работен процес за възстановяване клин stirakri скрап (фиг. 72) е показана в таблица. 12.

Линкове към темата