производство на парапети

Физични свойства.

Процесът на търкалящи релси.

Ролинг релси.

Първата задача в производството на релси е да се получи хомогенна блок на цялата си територия. Веднага след втвърдяване на слитъци се доставят пещ отопление, където те се загрява до температура търкаляне. По време на производствения процес, кюлчета от релси трябва да се движат по определен ред, така че през цялото време, за да се запази и серийните номера и блокове на топене. нагряване на процеса на слитък се внимателно регулирано; за контрол на нагряването чрез малки интервали се извършват наблюдения с помощта на оптичен пирометър. Охладителни блокове, предназначени за търкалящи релси се изключват. Тогава блокове доставени до матиране на специални товарни автомобили, са преминали през ролките на горните краища напред; барове тук 4 пъти силно нагънати бавно въртящи се ролки. За да премахнете замърсеното метал главата и опашката завършва на цъфтеж се нарязват; цъфтеж е разделен на две части, всяка от които е от своя страна разделени на две, три или четири релси, в зависимост от дължината и напречен профил, за който са предназначени.

В един момент повечето растения relsoprokatnyh влизане цъфтеж позволяват охлаждане до стайна температура, и след това, преди валцоване релси, отново ги нагряват.

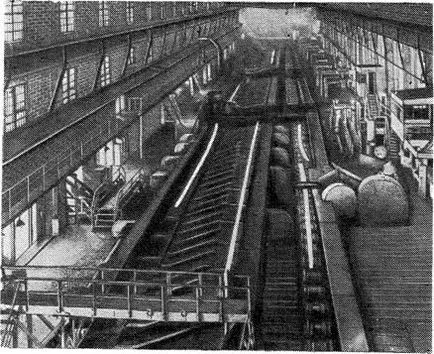

При условие, че стоманата да е доброкачествен, хомогенен блок, цъфти добре подготвени, качеството на релсите ще зависи и от правилното изпълнение на търкаляне, което е последният етап в производството на релси. С постепенно метал кримпване време множествена преминава през ролките се оказва добре promeshannaya, финозърнеста стомана; докато последните 5-6 пъти търкалящи се извършва по-бавно въртящи се валци. Въз основа на опита на различни металургични заводи установено, че намаляване на слитъка на крайния профил на релсата е длъжна да го търкаля от 18 до 30 пъти; на дела на железопътния мелница цъфтят и имат приблизително еднакъв брой преминавания през релси ролки. Железопътна обикновено предпочитат по-голям брой преминавания при съответно по-ниска участъка за притискане след всеки канал (Фиг. 1).

Фиг. 1. вътрешните работи оглед relsoprokatnogo растение металургичен завод Гари (Гари) American Steel Corporation

Маркиране релси.

Нарежете релсите.

След завършване на валцуване, стоманата все още не е изстинал, навитата лента се нарязва на парчета с желана дължина. Обикновено, трионът е разположен така, че да може едновременно да намали няколко релси. Там трябва да се осигури подходящо обезщетение в дължината на релсата, тъй като железопътната след намаляване на температурата от валцуване температурата до стайна температура, дължината му ще намалее. Каза квоти свиване от около 4.76 mm до 305 mm.

Предварителни огъване релси.

Охлаждане релси на стелажи.

Контролирано охлаждане релси.

Приблизително през 1926 г., собствениците на компанията Сандберг (Сандберг) в Лондон посочиха възможност за пряка връзка между снежинките, често срещащи се в подвижния релсите и напречни пукнатини. Други учени като Мека (Mackie) и Gerhardt (Gerhardt), също така, че люспите са основна причина за образуването на напречни пукнатини; последния, както и Sandberg (Sandberg), смята, че появата на флокули може да бъде избегнато чрез въвеждане на контролирано охлаждане на релсата вместо обичайно използваните тях охлаждане на стелажи. Правилността на тези предположения е била потвърдена от резултатите от изследване, проведено от Университета на Илинойс, водена от района и на Техническия комитет на фабриките, които произвеждат релсите.

метод Sandberg се основава на теорията се състои в това, че люспите са формирани в етапа на охлаждане на релсата, която съответства на максималния развитието на вътрешните сили в релсовата стомана т. Е. При температура от 350 до 500 ° С Мека твърди, че люспи се появяват, когато стоманата е в синьо крехкост, т.е.. Е. В това 200-300 ° С

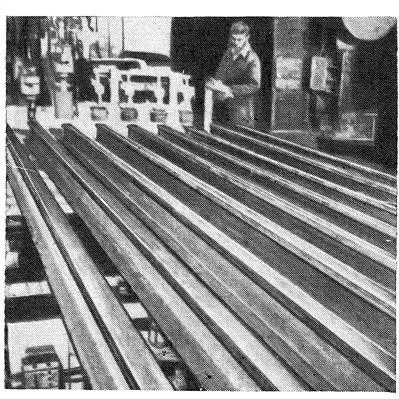

парапет метод, използван в САЩ охлаждане, е проектиран, за да отговарят на горните теории. Съгласно този метод, релсите се охлаждат по конвенционален начин за горещи рафтове докато тяхната температура пада до 538-385 ° С, след което релсите са посочени в редове веднага в големи кутии (фиг. 2) или изолирани вагони когато ги оставят за 24 часа. за да се подпомогне е възможно от електромагнитния асансьор крана релси целия пакет, последният се разделят чрез дистанционни елементи. За най-малко 10 часа, през което постепенно охлаждане на релсите, кутията остава затворен; никой релса не се отстранява от кутията, докато най-горния ред на температурата на железопътния достига 149 ° С

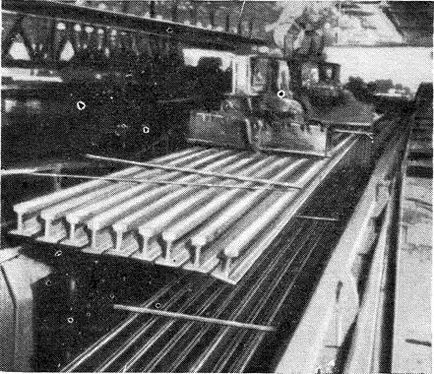

Фиг. 3. бавно движение на релсата завършва в газ пламък коксовите пещи, последвано от охлаждане с въздух

Фиг. 2. Намаляване на релсата в канали за контролирано охлаждане

Контрол температура е температурата, измерена в най-долния ред между външната и съседната релса на разстояние не по-малко от 304.8 mm и не повече от 914.4 mm от края на релсата. За контрол на температурата много внимателно наблюдавано от термодвойки. В присъствието на релсите с тегло 49.6 кг / RM. m или повече за първите 7 часа след прилагане на долния ред на температурата не трябва да пада под 149 ° С; релси за тегло под 49.6 кг / RM. m този период от време е 5 часа.

Влияние на контролирано охлаждане.

Работата по пътя на релсите, произведени с помощта на контролирано охлаждане, е показано, че този процес предотвратява появата на микроскопични пукнатини и, че в допълнение към това, релсите, които са преминали такова лечение, са малко по-добри физични свойства от конвенционална железопътна, и от гледна точка на устойчивост на износване - еквивалентно на релсите, топло-студено рафтове.

При сравняване на качеството на релсите произведени с контролирано охлаждане, качеството на релси, произведени съгласно предишния метод за охлаждане на горещите стелажи се открива разлика в размера на зърното в стоманата и еластични характеристики на неговата якост; Беше отбелязано, само лека тенденция за увеличаване на относителния удължение и милувки на пробните тела. Твърдост по Бринел от стомана остава приблизително същата. Малката разлика се наблюдава само в изпитвания на удар. С цел да се прекъсне релсата произведени с контролирано охлаждане със сравнителни тестове на тестер въздействие, необходими на един или повече от два удара; в стойностите на остатъчната деформация и общо удължаване, образувана след първия удар, разликата е малка.

За това в начина, по който тя е лесна за разпознаване на релсите произведени с контролирано охлаждане, към тях по време на последната преминават през ролките са хвърлени писма SS. Тези писма са поставени между буквите, указващи вида на релсата, и името на растението.

Според последните употреба технически условия ОБЛАСТ могат да изискват по релси с втвърдени краища и произведени с контролирано охлаждане, на противоположната страна на врата пред буквата преброените СН топене.

Втвърдяване на релсата свършва.

Раздробяване на железопътния завършва с това, което е един от основните проблеми на железопътния съдържание в продължение на много години. От 1931 въпроса стана обект на интензивно изучаване на релсата AREA комитет като колапс всички служи като една от основните причини за промяната на релси. Един от най-успешните методи за намаляване на интензитета на бръчки релси се гаси релсови части, които могат да бъдат направени като в стоманени мелници и на релсите лежат в пътеката. Подробно описание на закаляване шина завършва в областта може да се намери в статията в "заваряване и настилка на релси и други метални елементи на въздушната изграждане на пътя."

Са разработили няколко метода за закаляване железопътен завършва в завода са както следва:

а) края на релсовата глава за 80 секунди нагрява от електрически индукция до температура от 838 ° С, и след това се гаси при охлаждане в продължение на 30 секунди, автоматично контролира потока на топла вода;

б) края на релсовата глава се нагрява с пламъчен газ в преносим пещ с огнеупорна облицовка за 3 минути до около 843 ° С; закаляване се осъществява чрез охлаждане на метала за 3 минути със сгъстен въздух;

в) след горещите рязане триони режещи релса и намаляване на температурата до 538 ° С темпериране всички произвеждат им охлаждане спрей вода за 30-35 секунди, след което релсата завършва на известно време покритие.

Въз основа на полски опити AREA железопътен комитет стигна до следните заключения:

- Y релси с втвърдено завършва безспорен наблюдаваното намаление в интензитета на тяхното раздробяване в сравнение с релсите с краищата на незагасена;

- в релси, гаси се с вода, е появата на големи количества "мокро крекинг", докато в релси, втвърдено масло, и релсите по време на охлаждане, което охлаждащата среда е ненагрят метал самата релса, като дефект е много рядко;

- Средната твърдост на трите групи релсите, закалени от тях охлаждане с въздух и няма да поиска настилка цели, е от 361 до 374 по Бринел единици по скала;

- в железопътния краища са първоначално много втвърдени, и след това темперирани и гаси отново под висока твърдост на метала се наблюдава образуването на "мокро крекинг".

Други теренни опити, провеждани от железопътния комисия, показват, че края на охлаждащата не само намалява интензивността на срив, но и значително увеличава срока на експлоатация на челни.

В момента втвърдяване растения relsoprokatnyh вода вече не се прилага. Закаляване железопътен всички направени от специално определено за това място в двора, веднага след отстраняването на релсите на кутиите. Обикновено релсите се движат в напречна посока по пламъка, произведени от газ коксовите пещи (Фигура 3.), който предварително отстранени примеси сяра; където всеки край на релсата обработват от четири горелки. първа температура три горелка се повишава железопътна завършва до 538 ° С, а четвъртата - до 788 ° С Релсите се движат бавно; горелка за загряване на отработено л 1 / 4-1 1/2 минути, след което краищата на около 1/2 минути въздушно охлаждане.

Да се осигури единен закаляване релси в железопътния комитет фабрика площ се подават към инструкциите, свързани с производствения процес на такива произведения. Това изявление бе приета от ръководството в следната форма.

За закаляване железопътен завършва употребявани релси, направени с контролирано охлаждане.

На релсите със закалени краища трябва да бъдат подпечатани писма CH; писма, пуснати на шийката на матката преди брой топене.

Производство на закаляване всичко вода не се препоръчва.

Преди да бъде сключен договор, за да започне производство на релсите, по искане на потребителя, трябва да се представи с надлъжни и напречни сечения на релсите, по които е бил приложен разпределение метална твърдост, характерни за предвиденият метод за производство на релси.

закаляване зона трябва да покрива цялата ширина на главата на релсата и закалени дължина повърхност трябва да е най-малко 38,1 мм. дълбочината на закаляване над 38.1 mm от краищата на релсите трябва да бъде не по-малко от 6.35 мм.

След отстраняване на повърхностния слой на обезвъглеродяват метал твърдост, измерена по оста на работната повърхност на главата на разстояние от 6.35 до 12.7 мм от крайната повърхност трябва да бъде 331-401 Бринел.

Потребител или негов представител протокол изглежда твърдост релси проби, взети две от всяка серия.

Производителят има право да произвежда преработва, релси, чиято твърдост по Бринел, не отговаря на изискванията.

Скъсените ръбове трябва да се извършва така, че не са се образували на релсите в краищата на пукнатините.

Довършителни релси.

След охлаждане на железопътната ос, както и други горещо валцовани профили малко извита, при което необходимите носещи релсите в подходящи преси. Краищата на релсите се почистват на грапавини образувани при рязане на релсите в горещи условия и полирани въртящ дискове.

Повечето пътища понастоящем се изисква, за да се предотврати метал чакъла, splyvshego под влиянието на подвижния колела върху краищата на ръководителите на нови релси, направени фаска. В инсталацията, тази операция се извършва с електрически или пневматични шлифоване; повечето от посоката на широчина на фаската на оста на релсата е 1.59 mm и дълбочина - 3,18 мм от повърхността на главата.

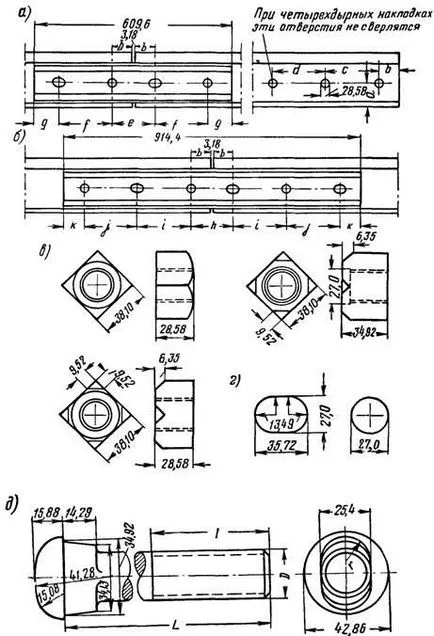

Обикновено, във всеки край на релсата пробити две или три отвори за болтове, в зависимост от дължината на челни планки използва; обаче, ако релсите са предназначени за тях заваряване в дълги краища камшик са неперфориран. В растенията във всеки край на релсата всички дупки, използвайки мулти пробивна машина едновременно пробити; дупки, разположени в съответствие с изискванията на клиента. Въпреки че има още много варианти на изпълнение в размер, местоположението и размера на болтове, но се наблюдава тенденция за пробиване на отвори в съответствие със стандартите на района; Този стандарт е ревизирана (виж фиг. 4).

Фиг. 4. Препоръчителни ПЛОЩ отвори на болтове в Ка губещ и релсите, релсови болтове и гайки:

и - chetyrehdyrnaya плоча; б - shestidyrnaya плоча; в - квадратен гайка; г - на болтови отвори в покриващите плочи (овални, кръгли); г - със стандартни резбови болтове 8 оборота в 25.4 мм