прилагане на топлина генератор, принципа на работа и как да го направите сами

в диаметър трябва да бъде 2 mm по-голям от външния диаметър на ротора.

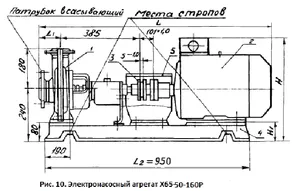

помпа демонтаж

- Първата стъпка е да се премахне свързването от вала 3 на моторното 2 (Фигура 10) и премахване на помпата 1 се с пластината 4.

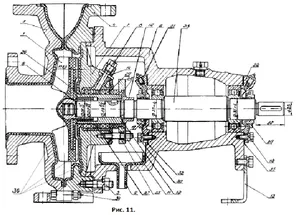

- Тогава размотавам болтове 34 (фигура 11) и изключете 4 лява и дясна половини на корпуса на помпата 5. Лявата част могат да бъдат отстранени веднага, толкова повече не се изисква.

- След това трябва много внимателно извадете колело 1 от вала 23, като го развиете за острието, докато държите съединителя половината намира на другия край на вала 23 се върти.

- Ако ръцете разхлабят не работи може да се направи с метален лост (лост). Поставете лоста между лопатките на работното колело 1, така че в края на лоста е действал по същия дължина.

- Втулката на противоположната страна на отвора на вала за вмъкване на метал прът 2 и положи второ рамо между тях, в покой с единия край в земята.

- След това трябва внимателно да се върти обратно на часовниковата стрелка двата лоста. Не е нужно да натиснете твърде трудно върху лостовете, защото можете да се огъват на вала 23. Otkruchennoe колело 1 все още може да бъде необходимо, ако искате да направите по-сложна, но по-ефективно работеща структура на генератора на топлина.

- След това можете да се отвърне от шпилките 3 и ядки разделят дясната половина на тялото на помпата 4 с лагерно тяло 2 (фиг. 11). Дясната половина е също вече не е необходимо.

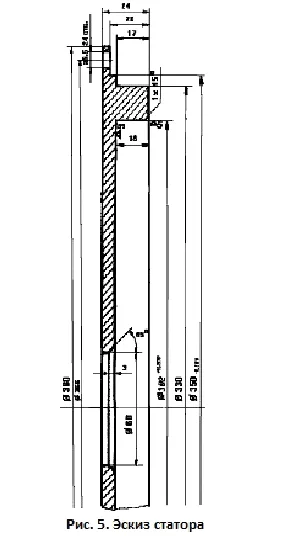

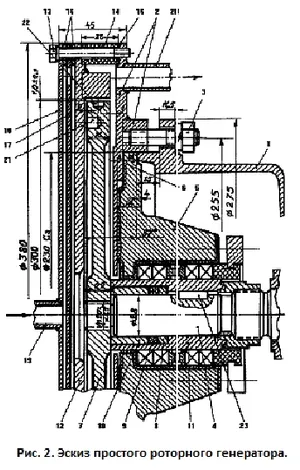

Обръщаме се към фигура 5. Тук желязо лагерно тяло отливка е обозначен като позиция 1. За да се определи корпуса 2 на генератора 3 с помощта на щифтове, пружинни шайби и гайки. Между тях уплътнение 6 изработен от paronita (PTFE). Неговата дебелина трябва да бъде такава, че при сглобяване акцентът пада върху него и не на каучук лигавица залепени повърхност на корпуса 5. На вала 4 8 облечени стоманен пръстен, гумен пръстен 9 и затегателната втулка 10. На мястото на работното колело е роторна главина 7. Дължина 10 трябва да бъде такава, че когато роторът намотка към вала, уплътнителен пръстен 9 се пресова предотвратявайки изтичане на течност по време на работа на уреда. Оптималната дължина на втулката 10 се счита като, когато след завъртане на ротора между ротора 7 и в края на челната повърхнина на втулката 10 има междина от 0,5 мм. Размер 37 mm, и отбелязани със звездичка показва дължината на речта вал 4 извън корпуса 1. Размерът на 22 mm е дължината на нишките на края на вала 4.

Пробиване на отвори в ротора

Много важен момент е пробиване на отвори в ротора. В този момент в по-големи подробности. Така че, имайте предвид следното:

- При пробиване на отвори и рязане M20CH1,5 него жлеб на центъра на ротора трябва да се наблюдава при привеждане в съответствие с максималната си външен диаметър и оста, перпендикулярна на равнината на роторния диск (фиг. 1).

- Отвора и отрежете конците трябва да е само на струг. Фигура 4 показва разположението на глухи отвори в крайния ротор повърхност и цилиндрична повърхност от него. Да не се правят всички дупки директно върху края на ротора, и с двойно или дори четвърт стъпка между тях.

- На цилиндричната повърхност на отворите може да има диаметър от 6-9 мм. обикновено изработен от 8 mm. Важно е да има същия диаметър и дълбочина, която ще предотврати по-нататъшно балансиране на ротора, което е скъпо. За тази цел на тренировка е износена тръба, изработена от метал, и коронката, стърчаща от него, на точната дълбочина, която трябва да бъде пробит. Идеалният вариант ще ги пробия на машината. който ограничава скоростта на шпиндела.

Процедурата за пробиване на дупки

Пробийте една дупка до не с него, но от другата страна. Това е необходимо, тъй като в хода на пробиване, на тренировка ще се износи, а оттам и на дълбочината на следващата дупка ще бъде малко по-малък в сравнение с предишните. Когато пробивате по този начин неравностите се осреднява, което позволява да се избегне проблема с ротор балансиране. Тези дупки също не трябва да nasverlivat всички наведнъж. Както и на плоския край на ротора трябва да пробия 2 или 4 пъти по-малко, отколкото на фигура 4. След това трябва да се съберат ротора на генератора и да го тествате в същото време тя ще бъде възможно да се изчисли консумацията на мощност на мотора и да се изчисли колко голяма нужда за пробиване на отвори.

консумация мощност на двигателя трябва да е близо до паспорта. но не я надвишава. Останалите отвори се пробиват по същия начин срещу друга. Точният брой на дупки наведнъж е невъзможно, поради факта, че разликата между повърхностите на ротор на дисковата 7 и статора 12 във всеки случай по време на производството на генератора не е съвсем би същите, както на фигура 5. И разликата е много голяма, когато генераторът определя и включително хидродинамично съпротивление на въртене на ротора. След 7 завинтва към роторния вал 4, който се държи от лагери, които са монтирани в корпуса 1 на статора 12 otsentrovyvaetsya обвивката 14, която, от своя страна, otsentrovyvaetsya вдлъбнатина в корпуса 2 на генератора на топлина. А тяло 2, на свой ред, закрепен към повърхността на един лагер възела на картера и otsentrovyvaetsya тази повърхност. Тя е направена в завода с известна точност.

Корпусът на генератора

- Няма нужда да побърза и заварени тялото веднага. Първо трябва да се уверите, че пръстенът възел седи здраво в слота на диск тяло планарни който е с диаметър 275 мм.

- е необходима здрава сглобка за привеждане в съответствие на двете части. Също така все още трябва да се разположи правилно отвор 16 mm и отвори с резба M12 в пръстен по отношение един на друг (фиг. 7).

- Отвор 16 mm не трябва да се намира в горната част на генератора, както е показано на фигура 2, и по долната страна на двигателя.

Капакът и стените на генератора

Статорът 12 е фиксиран към корпуса на генератора 24 на болта 13 (M6) чрез топлоизолационен кожух 14, който привежда с чифтосване части в тях (Фигура 5). Shell е изработен от печатни платки, 24 пробити в нея отвори за болтове 13 с диаметър 6.5 mm. Също така е възможно да се издълбае или изрязване на стоманени тръби, а след това ще бъде необходимо да се постави уплътнение 15 дебелина 1-2 мм от гума или друг изолационен материал.

При монтажа на генератора на капачката 18 на статора 12, пръстените 16 и втулката 14 promazyvayut водоустойчиво уплътнителя или лепилото. Пръстен 16 обработени от стоманена ламарина, чиято дебелина е 1-2 мм дупки, пробити в тях от 6,5 mm диаметър. Дискът 17 изработен от същата стомана и пробиване същите болтови отвори 13, в допълнение, е необходимо за пробиване на отвори 10 са 12 mm в диаметър.

Не е необходимо да се нагрява водата над 70 градуса, като при висока температура може да се запише от нагревателни регистри. Помпата трябва да бъде поставен на изходния канал, така че да засмуква вода от източника на топлина и не се изстисква, като в този случай предаването на топлина се увеличава с около 30%.

Оказва се, че за да направи генератор на топлина себе си не е толкова трудна задача, колкото изглежда на пръв поглед. Най-важното нещо е да не се бърза и добре да се справят с устройството и принципа на работа на уреда. И, разбира се, прецизно обработени части, също не е на последно място. Тя изисква специален ротор точност. ако тя е за обособяването правилно, а след това, когато устройството се увеличава и от вибрациите, на първо място ще бъдат разделени лагери.