преформатиране

Създаване на оптимална температура конвекторна профил е критичен фактор за гарантиране на качеството на запоени ставите, произведени на печатната платка чрез повърхностен монтаж. Температурният профил пряко влияние върху броя на характеристиките на монтаж:

- разпределение на температурата в областта на печатна платка (РР);

- способността на спояваща паста омокряне;

- възможност за почистване на поток;

- микроструктурата на запоени ставите;

- PP гладкост;

- ниво на остатъчните напрежения в събранието, и т.н.

Профилът е температурната зависимост което се подлага на експозиция в сглобяването на пещта. от време на време. В типична конвекторна профил е разделена на четири етапа (Фигура 1.):

- подгряване;

- Затвора / активиране на поток;

- преформатиране;

- охлаждане.

Фиг. 1. Типичен преформатиране профил и нейното разпадане на етапи

Основните параметри на профила на конвекторна за всеки етап са максимални и минимални температури, скоростта на нагряване / охлаждане (наклона на част профил), времето на задържане. Неправилното строителство профил може да доведе до образуването на различни дефекти, по-специално, напукване на керамични и пластмасови кутии ЕО и измятане PP, образуване на спойка топки, кухини в спойки и така нататък.

По-долу са препоръчителни стойности на параметри за всеки етап на температурния профил за типичен евтектична спойка Sn63 / Pb37 и Sn62 / Pb36 / AG2. Също така, характеристики на създаването на профила използване безоловен припой (обикновено, група Sn / Ag / Cu).

стъпка за предварително подгряване

По време на този етап на спояваща паста се изсушава, изпарява неговите най-летливите компоненти (органични пълнители), влага се отстранява от ЕО и PP. скорост на повишаване на температурата е обикновено с 1 - 3 ° С / сек (съгласно [2] 2 - 4 ° С / сек), максималната температура е от 100 до 150 ° С Колкото по-бързо нарастване на температурата води до пръскането спояваща паста, образуване на спойка топки и мрежи, и може да доведе до увреждане на топлочувствителна ЕО (поява на пукнатини в керамичната чип - резистори и т.н.). Безоловна сплави изискват по-високи температури за предварително загряване - до 150 - 200 ° С

При излагане възниква минимизиране на температурни градиенти и всички компоненти на PP, активиране на поток, почистване на повърхности да бъдат запоени. Скоростта на повишаване на температурата е изключително ниска избран. Температурата, при крайния етап на приближава точката на топене (130-170 ° С в продължение на евтектична спойка, 180-200 ° С в продължение на безоловен). В резултат на прекалено бързо покачване на температурата е недостатъчна разредител и образуване на спойка топки; От друга страна, ниската скорост предизвиква прекомерно окисляване и пасти, в резултат на нейната пръскане и също така увеличава без необходимостта от време на оперативния цикъл. Времето на задържане е 60 - 90 секунда, понякога до 120 - 150 секунди. Препоръчително е температурната разлика между фазите на предварително загряване и конвекторна е по-малко от 100 ° С

изпаряване

По време температурата на конвекторна се увеличава по 1 - 3 ° С / сек. За да се избегне спойка мостове, недостатъчен омокряне. Ефекти "студен" спойка и измятане трябва да издържат запояване ЕО при температура над точката на топене (183 ° С в продължение на Sn63, 179 ° С в продължение на Sn62, 217 ° С в продължение на безоловен) поне за 30-90 секунди (за предпочитане 60 сек. ). Малките стойности (30 - 60 сек), препоръчани в случай на използване на покрития и HASL OSP, големи (60 - 90 S) - на покритията никел основа. Температурата трябва да е достатъчно, за да се осигури добро омокряне и разредител (обикновено - 215 - 220 ° С) и при 30 - 40 ° С над температурата на евтектични. ЕО следва да бъде при температура, различна от пик на не повече от 5 ° С, в продължение на 10 - 30 секунди. -Дълго, отколкото е необходимо излагане води до прекомерно нарастване на интерметални съединения, които отдава спойка ставите и намалява крехкостта на силата умора. Освен това, повишената температура може да активира окисляване паста, който разгражда намокряне. ЕО телесна температура, която може да се различава от температурата на констатациите при 15 ° С, не трябва да надвишава 220 ° С Малък ЕО (V корпус обем<350 мм 3 ) подвергаются большему нагреву, чем крупные. Максимальное значение температуры корпуса для небольших ЭК составляет 240°С. В процессе оплавления не должно происходить изменения цвета или обугливания ПП. Бессвинцовые припои отличаются более высокими температурами оплавления: 240 – 260°С.

Температурата на пик в процеса на конвекторна има долна и горна граници. Долна граница - температура, минимално необходимата за надеждни спойки (определено основно характеристики спояваща паста). Горната граница - максималната преформатиране температурата, която трябва да бъде по-ниска от:

- температура тест се използва за оценка на нивото на чувствителност към влага ЕО корпус (MSL);

- температурата, при която увреждане на платката.

Обхватът между долната и горната граница връх температурата определя така наречената процес "Прозорец". Ширината на този прозорец на конвенционалната технология е около 35 ° С За сплави безоловни е много по-тесен процес прозорец (10 - 20 ° С), и значително увеличаване на изискванията за контрол на параметрите на процеса.

Осигуряване на единна отопление PP

Ефикасността процес конвекторна запояване се определя до голяма степен от равномерността на разпределение на площ PP температура, за които много производители използват редица конвекция печки специални технологии. По-специално, този фактор е важно При запояване на голям PP, както и безоловна технология. Конвенционалните Запояващи пещи могат да имат значителни температурни градиенти между различните области на ПП поради неравномерното им отопление, разликата в обемите, скорости, натиск и въздушен поток, които се движат посоки.

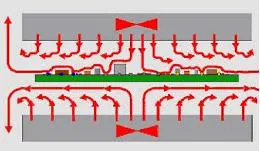

В частност, компанията ERSA [9] е разработила и използва в своята продукти Multijet технология. Според тази технология, контрола на принудителна конвекция (принудителна конвекция контрол) създава постоянна, равномерно и хомогенно въздушен поток се увеличава коефициентът на топлинен пренос и намалява термичен градиент в областта на печатната платка. Тъй като обратната посока на въздушния поток от PP вертикално, и преминава в близост до всяка отделна дюза. След това се намаляване на областите на ниско налягане и турбуленцията, както и напречни въздушни потоци (фиг. 2).

Фиг. 2. разпределението на топлината преминава в пещ колан: а) неконтролирано и неравномерно; б) принудителния контрол конвекция съгласно технология Multijet осигурява равномерно разпределение на въздуха potokov.Istochnik. ERSA GmbH [9].

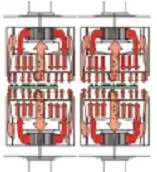

Novastar Company [10] се прилага хоризонтална технология конвекция (Хоризонтално конвекция), в която циркулира въздуха над ПП в една посока и за ПП - в обратна посока, образувайки въздух "циклон" стайна заряд по хоризонталната ос на конвейера на пещта (фигура 3.). Тъй като потокът както на горната и долната страна на печатната платка борда е насочено от периферията към центъра, това намалява прегряване централната част на обичайните PP относително периферни региони. Еднородността на скорост, налягането и обема на въздушния поток се постига чрез равенството на напречни сечения на горната и долната част на работната камера, равномерността на потока е осигурено посока на неговото преместване успоредно PP, което допълнително подобрява условията за запояване компонент с терминали, разположен под корпуса (BGA).

Фиг. 3. хоризонтална конвекция (въздух "циклон" стайна PP с две страни. Източник. APS NOVASTAR LLC [10]

За да се гарантира минимални температури пикови градиент през конвекторна, фирма Speedline технологии (търговска марка Electrovert) [11] предлага технология «топлина върху прием» (отопление през дифузьор, фиг. 4) е наличието на три независими камери за смесване на работния газ, оборудвана с неговите отвори. загрята процес газ е смесен с вентилатор и създава мека обратно налягане в долната му плоча (дифузор) във всяка камера. Това налягане се създава въздушен поток в различаващи формата на концентрични кръгове, които частично се припокриват в нивото на PP и осигуряват ефективно и равномерно топлопредаване. Пиковата температура, като по този начин се поддържа в границите на ± 3 ° С (± 1,5 ° С с допълнителни нагреватели) за PP ширина до ≈600 mm (24 ").

Фиг. 4. Технология «топлина по-прием» за да се гарантира минимална пикова температурен градиент. Източник. Speedline технологии [11]

охлаждане

Таблица 1. Профилът на топене на сплавта на евтектична (JEDEC J-STD-020S)

Средната скорост на повишаване на температурата (Ramp до) от TL да TP

Започнете профилиране се препоръчва с препоръките на производителя на спояваща паста. Окончателният избор на режим е направен въз основа технолог дизайн печатна платка, съставни размери, монтаж плътност, характеристиките на оборудването, използвано, за резултатите от експерименталните дажби.

Списъкът с спецификации ЕО производител, обикновено съдържа максималната допустима скорост на промяна на температурата (отопление и охлаждане особено). При спазване на тези препоръки, производителят гарантира определено ниво на съставни неуспехи. Тези данни могат да се основават на двете горните препоръки JEDEC (например, максималната скорост на охлаждане от 6 ° С / сек за BGA-компоненти TI [23], и усилватели на мощност RMPA2266 Fairchild [24]), и се различават от тях надолу ( например, тези стойности са 1-5 ° с / сек, за управляван с напрежение осцилатор фирма M / A-COM [26] за модули DC / DC Ericsson PKF серия [25] - 2 ° с (ускорено охлаждане не е разрешено), за инфрачервени предаватели Sharp GP2W0004YP / XP [27] - 1-4 ° С / сек).

Безоловен технология осигурява по-висока температура на топене, така че е необходимо по-дълго охлаждане и, съответно, пещ с голям брой зони охлаждане. Колкото повече такива зони, предвидени в изграждането на конвейера на пещта, по-точно тестване на желания температурен градиент, може да предоставят. Има модели на пещи с такива 8 области (общата дължина на зоните на охлаждане - 1.6 М).

Сравнете профили RSS и RTS

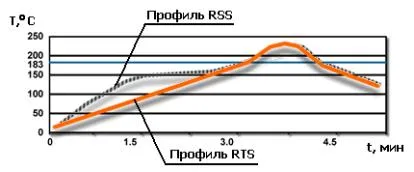

Модерен мулти-зона преформатиране конвейер фурна с принудителна конвекция осигуряват бърз и контролирано загряване на сглобен модул, независимо от разлики във височината ЕО, цвят и текстура на техните повърхности. Също така, почти без затъмнение ефекти и значително температурен градиент между различни области на ПП, което значително намалява необходимостта от дълго излагане стъпка. В резултат на модерни конвекционни пещи и пасти не изискват почистване потоци все повече се прилагат от тези, показани на фиг. 1 традиционна RSS (Рампа - Накиснете - Spike, «наклон - експозиция - връх") оптимизиран профил тип, наречена RTS (Наземните - Да - Spike, «наклон - връх"). Сравнение на профилите, показани на фиг. 5.

Фиг. 5. Сравнение на преформатиране профили и RSS RTS. Източник. Surface Mount технологии (SMT) [21]