Последователността от производството на гипсови форми сушене калибриране, производството на порцелан и фаянс

Сухи форми гипс в камера (фиг. 39), тунели или конвейер сушилня при температура не по-висока от 70 ° С за 16-30 часа в зависимост от размерите на матрицата до остатъчна влажност от 5-6%.

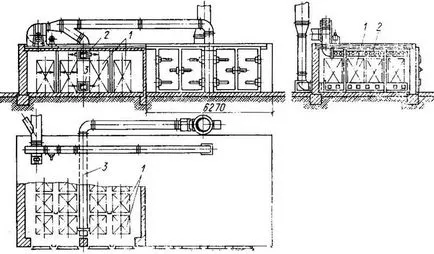

Фиг. Схема 39. камара сушилни гипсови калъпи

Камерна сушилня се състои от две камери, всяка с четири реда клетки, поставени 1. за отопление и вентилация, общ за двете камари. изпускателна дюза глава 2 е разположен под камерата за таван и изпускателната тръба 3 в долната камера (на пода). За да се намалят разходите за сушене топлина сушилня оборудвана със система за рециркулация (повторно) на охлаждащата течност. консумация на топлина за 1 кг на влага се изпарява в сушилнята е 8400- 9240 кДж. вода скорост при което се получава е обратно пропорционална на относителната влажност на охлаждащата течност.

Когато сушите наскоро гласове гипсови калъпи предвид, че високият процент на охлаждащата течност при ниска температура, тя е по-добра от висока температура на охлаждащата течност с недостатъчна циркулация. Еднаквостта на форма сушене има голямо влияние върху тяхната сила, което увеличава и тяхната сушене.

Изсушаването гипсови форми при температура 20-40 ° С трябва да се извършва достатъчно бавно с относителна влажност около 50%. Поради високия коефициент на термично разширение (17.27 х 10 -6 ° С -1) форма се охлажда от температура под 38 ° С като бавно, за да ги предпази от напукване.

Свръх форма интензивно абсорбира влагата, когато са в контакт с тях маси или приплъзване, което води до образуване на корички по повърхността на статии, гънките и пукнатини. Жалко, влажна форма се засмуква влага от пулпа или каша, като по този начин удължава моделите време на производството, и формовани продукти се придържат към формата.

New мазилка форма се подлага на калибриране за машини с един вретено, което е необходимо за получаване на продукти предварително определени размери и точна форма. Ефективността полуавтоматичен калибриране гипсови форми тави е 480-720 на час при скорост на шпиндела 6.1 и -1 и електрическа енергия от 1 кВт.

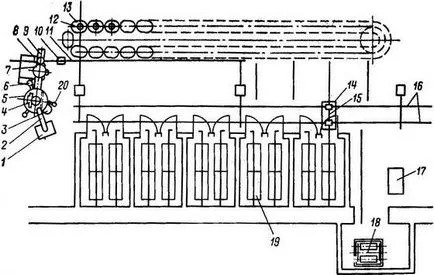

Фиг. производството 40. производство верига линия на гипсови форми

Схема на производствената линия, създадена на фабрика за порцелан, каквито са. М. V. Lomonosova, е показана на Фиг. 40. Линията включва мазилка препарат разтвор единица затворен хоризонтален конвейер дълъг 26 м, пет камерни сушилни и калибриране машина сухи форми. Операцията възел се извършва хоросан дозиране вода и гипс, и вакуум смесване гипсова суспензия и транспортирането му до формата запълване сайтове.

Работата по производствената линия е направено в следната последователност. Кофа 8 (вж. Фиг. 40) е монтирана на носещото устройство 9, се подава към скалата 4. дръжката 20 включително тегло, претегля кофата. Излива се в това необходимото количество вода (по тегло) на разпределителя 3 и покрити с мазилка (по обем) на гипс прах дозатор бункер 5. прах гипс се подава в хопера на гърдите 1, използвайки шнек 2. попълнено кофата на пътното платно 6 се подава под вакуум звънец 7, който се активира след понижаване на бъркалката и вакуум помпа. След евакуиране камбаната се повдига и с черпак готова мазилка разтвор на монорелсовото подемник 10 се подава на конвейера 13. накланяне на кофата се излива в разтвор на кондензатор 12 по време на движението на конвейера. Изпразване на кофата подемник подава към мястото на измиване остатъци гипсова суспензия, след това се повтаря цикъл. Следваща се зарежда за образуване монорелсови колички 14 и насочи в сушилната камера 19, и след сушене на оразмеряване машината 17. Състави повдигач 18 служи в магазина за леене под налягане за работа с помощта на монорелсовото пистата 16 и конвейера 15.

производствена линия Изпълнение 1000 форми на смяна. За да се удължи живота на гипсови форми на импрегниращия разтвор се препоръчва калиев стипца, цинков или меден сулфат, боракс и процес (потапяне) на външната повърхност на 2% поливинил алкохол, последвано от сушене при температура от 60 ° С или 50% разтвор на натриев сулфит-алкохол. Форми също са импрегнирани с разтвори на алуминий борат плътност 10 ° Боме при 30 ° С в терпентин и колофон (тегловно съотношение 30: 70).