Полимерни настилки - видове и свойства

Епоксидни лепила полимерни подови

Основната цел на подови настилки, изработен от епоксидни състави, - предотвратяване на образуването на прах и защита на бетонни и циментова полимерни подове от корозия. Друга цел - като украса на пода.

Класирайте епоксидни обикновено по два начина:

- дебелина на нанесения слой;

- присъствието на пълнители.

Друг начин да се разграничат епоксидни състави - неговия химичен състав. За производството на подови настилки се използват като чисти епоксидни състави и комбинирани - епокси-полиуретан, епокси и каучук.

На украинския пазар, най-разпространената епоксидна боя - частичковия материал прилага с валяк с тънък слой (0,2-0,4 mm).

Снимки - полимерна подови настилки

Повечето предлагат на украинския пазар на епоксидни смоли, има кратък живот пот. Двукомпонентен материали, използвани за подове, започват да се полимеризира мнозинство 15-20 мин. при нормална температура и влажност (в промишлен хладилен камера този момент, разбира се, се увеличава).

Но има и като състав, с по-дълъг живот пот и кратко, например, състави, използвани за ремонт на епоксидни покрития, в които времето на свързване и не може да надвишава 5 минути. Според Николай Pukas, председателят на загриженост "macrotech" пот живот се определя от които представителят втвърдяване и колко е била използвана. Възможно е да се получи смес, която е подходяща за приложение в продължение на 15 минути, и може да бъде 8 часа.

Пълен термообработка е в зависимост от вулканизиращия агент, неговата концентрация и условия на околната среда (температура на околната среда, температурата на субстрата). След 9 дни, като вече има пълната полимеризация се набира максимална здравина и химическа устойчивост, но натоварването може да се даде преди - около 70-80% от полимеризацията се случва в рамките на първите три дни.

Нанасяне на епоксидни състави извършва при стайна температура от + 10 ° С (ако е необходимо да се получи с високо качество висок гланц покритие, температурата не трябва да бъде под 15 ° С

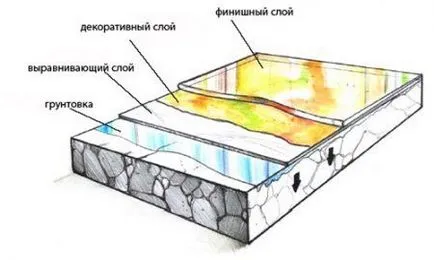

Структура на течен полимер етаж

Разбира се, че е възможно да се добави повърхностно активни вещества и работи при по-ниска температура, но това води до влошаване на свойствата), и температурата на субстрат трябва да бъде при 2-3 ° С над точката на оросяване. Важно е също така, и съдържание на влага в основата. Според Елена Ganul, той трябва да бъде не повече от 2-3%. Въпреки това, има и изключения - така наречената водо-емулсия (воден) епоксидни материали.

Епокси-каучукови състави имат удължение до 10%, докато конвенционалната епокси - 2%. Те имат по-нисък вискозитет, по-висока течливост в сравнение с конвенционалните епоксиди, висока устойчивост на възникване на микропукнатини.

Забавянето в производството на подове (макар и не само, също така, когато се прилага, например, боя) - Този интерфейс, който е стрес концентратор. Това изисква праймери, които не само подобряване на адхезията към субстрата, но също така добре импрегнирана основа, му укрепване. В допълнение, че е желателно н небето създаден мерки хидроизолация ефект. Епоксидни каучукови състави за сключване NIISP имат дълбочина на проникване в бетона 27 mm, като по този начин се елиминира граничен сектор материали, и на която има мнозинство от дефекти.

Разходите епокси-каучукови състави - приблизително $ 10 / кг .. Потреблението през грундиране състав е от 0.15-0.2 кг / м до 0,3 кг / кв.м. За извършване на подовата настилка се стига за около 2 килограма.

Общо превръща 2-2,5 кг / м фута на завършено покритие за тежки натоварвания, които могат да издържат дори и верижни машини. Слаби етажа (съхранение, фармацевтични продукти, дрехи и така нататък. Когато добра адаптивност към почистването, без шевове) изискват 0,2-0,3 кг до 0,5 кг и импрегниране в последния слой. В резултат на това, заедно с работата на един квадратен метър на готовия покритие може да струва $ 15.

полиуретан

Жизнеспособността на двукомпонентни материали имат малък - при 20 ° С за около 30 минути. Полимеризация на полиуретанови покрития се появява след около 1,5-2 часа. След това позволи на пешеходна натоварване и нанасяне на следващия слой или друг материал за покритие.

Най-значително предимство на полиуретан етаж - много висока устойчивост на износване, както и най-големият недостатък - слаба адхезия, тя трябва да бъде добре закрепена към земята. Вторият недостатък - по-голямата част от полиуретан не се толерира много добре в алкална среда, включително съществуващата в бетона. (Pro стена изолация полистирен тук)

Поради това, с течение на времето полиуретанови покрития започват да отпадат. В тази връзка, полиуретанови покрития изискват добър грунд. Едно решение на този проблем, съгласно Nicholas Pukas може да бъде използването на епоксидна vysokotekuchih (силно проникващи) праймери, които след това се прилагат полиуретанов слой Vy. В този случай, полиуретанът е добър "зашити" на епоксиден грунд, който от своя страна създава плавен преход на полимер бетон.

Химическа устойчивост полимерни подове

Полиуретанови покрития са устойчиви на вода, етанол (концентрация 50%), бутилов алкохол, глицерин, бензин, дизелово гориво, моторно масло; 5% разтвор на мравчена, оцетна и млечна киселини; 10% разтвор на фосфорна киселина и хромова киселина, борна киселина (4%) от 5% воден разтвор на амоняк, формалдехид (37%), сода каустик (30%) разтвор. За кратко време покритието се поддържа толуен, ксилен, бензен, са нестабилни в ацетон, бутил ацетат, тетрахлорметан.

пожарна безопасност

След пълното втвърдяване на полиуретановото покритие е на запалимост отнася до класове G1 (трудно), В2 (запалимост), WP2 (slaborasprostranyayuschy пламък), D2 (образуване умерено дим), 12 (умерено опасна токсичност на продуктите на горенето).

метилметакрилат смола

Саморазливни подове на метакрилова смола (ММА смола) - относителната новост за украинския пазар, макар и в света, те се използват за дълго време - повече от 50 години. Според специалисти на фирмата Харков "Фокс".

Използвайте полето за системи, базирани на ММА смоли е широк. Те се използват в производствените помещения на храна, фармацевтичната, химическата, леката промишленост и така нататък. Хладилници и фризери, болници, складове, гаражи, спортни съоръжения, офис сгради, търговски центрове, изложбени зали, кетъринг и др Използвайте ги, също и за спешно ремонт на пътища и самолетни настилки.

Предимствата на система, основана на ВМА смоли достатъчно:

- Висока издръжливост и устойчивост на атмосферни влияния;

- водоустойчивост;

- устойчивост на излагане на ултравиолетови лъчи;

- висока устойчивост на износване, ниско износване, устойчивост на удар;

- устойчивост на химикали, гореща вода и разтворимо вещество;

- устойчивост на температура;

- поддръжка;

- Висока цикъл на производство - до 500 кв.м на ден (на готова база);

- гладкост, без приплъзване, монолитна, крак, без прах, лесна поддръжка;

- изключително кратко лечение пъти. След два часа подредени етажа напълно получат техните механични и химични защитни свойства, което позволява ремонти без спиране, например, на производствения процес;

- възможност за поставяне на много ниски температури (-25 ° С), което позволява, например, ремонтни работи в хладилни и хладилни камери.

Водещи производители на базата на системи ММА смола обикновено предлагат няколко типа системи, които имат различно предназначение. Така например, на немската фирма Silikat GmbH Co.

KG предлага пет вида покритие:

- Тънки покрития от 1-2 мм, гладка или antiskolzkie използва за вътрешна употреба;

- 4-6 мм самонивелиране, характеризиращ хлъзгане на повърхности, се експлоатират при мокри условия.

В основата на всички състави са двукомпонентни, безцветен ММА смола, която не съдържа разтворител. Цвят разтвор покритие, в зависимост от изискванията на дизайн и сила, се постига чрез добавяне на пигменти, оцветени "чипове" и оцветени кварцов пясък. Покритията се прилагат на слоеве с помощта на дълги коси валяк или метален мистрия (шпатула).

За ремонт на срутване, дупки или други дефекти циментов ремонт комбинирани конструкции, прилагани метакрилат базирани смола с много висока якост и ниска свиваемост. Времето за втвърдяване на 30-120 минути.

Химическа устойчивост

Покрития на базата на ММА смоли са много задоволителни и устойчиви на дълъг списък от основи, киселини, вода, напитки, разтворители, почистващи, кръв, масла и мазнини. Системи имат отрицателен устойчивост на мравчена, оцетна, азотна киселина (концентрация 65%), сярна киселина (80%) киселини, разтворители - бутил етер, етил ацетат, метанол, метиленхлорид, п-пропил ацетат, толуен, трихлоретилен, ксилен.

Качество на основата

Причината за покритие може да бъде бетон, пясък замазки, асфалт, метал, мрамор, плочки и други материали, които имат носимоспособност и плътно прилепнали към основния слой.