Методи за изпитване на механичните свойства на метали - studopediya

Механични свойства на метали (якост, еластичност, пластичност, на устойчивост), както и други свойства са първоначалните данни за проектирането и създаването на различни машини и конструкции.

Методи за определяне на механичните свойства на метали са разделени на следните групи:

· Статично когато се увеличава натоварването бавно и плавно (опън, натиск, огъване, усукване, твърдост);

· Dynamic когато се увеличава натоварване при висока скорост (изпитване на удар);

· Циклична, когато натоварването е многократно се промени (изпитване на умора);

· Процес - да се прецени поведението на метала по време на лечението налягане (огъване тестове, огъване, екструдиране).

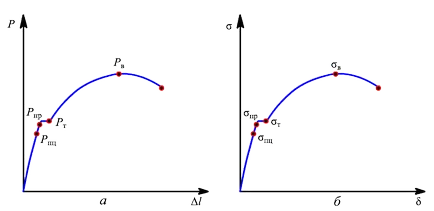

тестове опън (ГОСТ 1497-84), извършени върху проби от стандартен кръгъл или правоъгълно напречно сечение. Когато се протегна под действието постепенно увеличаване на натоварването образец деформира докато фрактура. По време на изпитването, пробата се отстранява удължение схема (фиг. 1.36, а) определяне на връзката между настоящата проба за сила Р и деформация, причинена от нея # 916; л (# 916; л - абсолютната удължението).

Фиг. 1.36. разтягане диаграма мека стомана (а) и връзката между стреса и удължението (б)

Вискозитет (вътрешно триене) - метална поглъщане на енергия способност на външните сили по време на пластична деформация и разрушаване (определено чрез тангенциалната сила, приложена на единица площ на металния слой е предмет на срязване).

Пластичност - способността на твърди частици необратимо деформирани под влиянието на външни сили.

Изпитването на опън се определя от:

· # 963; в - гранична якост MN / т2 (кг / мм 2):

където Pb - максимален товар; F0 - начална зона проба напречно сечение;

· # 963; мл - граница пропорционалност MN / т2 (кг / мм 2):

където PPTS - натоварване, съответстващи на границата на пропорционалност;

· # 963; PR - еластичната граница MN / т2 (кг / мм 2):

където RPR - товар, съответстващ на границата на еластичност (когато # 963; PR остатъчна деформация съответства 0.05-0.005% от първоначалната дължина);

· # 963; m - поток граница MN / т2 (кг / мм 2):

където Pm - натоварване, съответстващо гранична якост, Н;

· # 948; - Удължение,%:

където l0 - дължина проба при скъсване, m; L1 - дължина проба след фрактура, m;

· # 968; - Намаляване,%:

където F0 - сечение да пробие от 2 м; F - сечение след разрушаване, т2.

Изпитванията за твърдост. Твърдост - тази резистентност материал проникване в нея на други, по-твърдо тяло. От всички видове механични изпитания на твърдост е най-често.

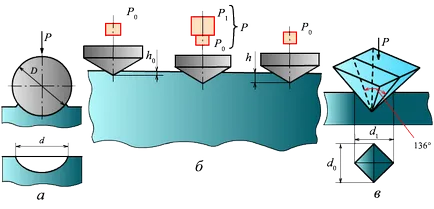

Тестове Бринел (ГОСТ 9012-83) се извършват чрез натискане на метала в стоманена топка. Резултатът е сферична марка (фиг. 1.37, а) върху металната повърхност. твърдост по Бринел се определя по формулата

където Р - натоварване на метал, Н; D - диаметър на топката, m; г - диаметър на вдлъбнатината, т.

Най-трудно метала, толкова по-малко площ за печат.

Диаметърът на топката и набор на натоварване в зависимост от метала да бъде разследван, неговата твърдост и дебелина. Когато се изпитва стомана и желязо избран D = 10 mm и Р = 30 кН (3000 KGF), при изпитване на мед и негови сплави D = 10 мм и Р = 10 Кт (1000 KGF), и когато се изпитват много мек метал (алуминий, бабитов и др.) D = 10 mm и Р = 2,5 кН (250 KGF). В изследваните проби от по-малко от 6 mm е избран топки с по-малък диаметър - 5 и 2,5 mm. На практика таблицата за преобразуване, използван от зоната за печат в номера на твърдост.

метод Бринел не се препоръчва за употреба в метална твърдост по-голяма от HB 450 (4500 МРа), тъй като топката може да се деформира, което ще наруши резултатите от теста.

Тестове Рокуел (ГОСТ 9013-83). . Изработено чрез натискане на метал диамант конус (# 945 = 120 °) или стоманена топка Устройството има три мащаб Рокуел (D = 1588 mm или 1/16 ", Фигура 1.37, Ь.) - В, С и А. Diamond конус използвани за изпитване на твърди материали (C и скала) и шийката - тест за меки материали (в) мащаб конус и топката притиска две последователни товар: временния P0 и общо P :.

където P1 - основното натоварване.

F0 на натоварването = 100 N (10 KGF). Основното натоварване е 900 N (90 кгс) за мащаб Б; 1400 N (140 KGF) в мащаб С и 500 N (50 KGF) за скала А.

Фиг. 1.37. твърдост схема: А - Бринел; б - на Rokvellu; в - Vickers

твърдост по Rockwell се измерва в произволни единици. Единицата за твърдост да заема стойност, която съответства на аксиално изместване на върха на разстояние 0,002 mm. твърдост по Rockwell се изчислява както следва:

HR = 100 - д (скала А и С); HR = 130 - д (мащаб В).

стойността Е се определя по формулата:

,

където ч - дълбочината на проникване на върха на метала под общо натоварване Р (Р = P0 + Р1); h0 - дълбочина на проникване на върха под действие на натоварването P0.

В зависимост от мащаба на твърдост по Rockwell представляват NRV, HRC, НАП.

тестове Викерс (ГОСТ 2999-83). Методът - натискане на изпитваната повърхност (полиран или полирана) четиристенен диамант пирамида (# 945 = 136 °) (Фигура 1.37 инча). Методът, използван за определяне на твърдостта на частите и малка дебелина на тънки повърхностни слоеве с висока твърдост.

Викерс твърдост:

където Р - пирамида натоварване, Н; г - средно аритметично от две диагоналите на вдлъбнатината измерва след отстраняване на натоварването, т.

твърдост по Викерс брой се определя от специални таблици диагонално пръстови отпечатъци г. При измерване на твърдост прилага натоварване от 10 до 500 N.

Микротвърдост (ГОСТ 9450-84). Принципът на определяне на микротвърдостта е същият, както Викерс според отношението:

Методът, използван за определяне на микротвърдостта на продукти с малки размери и на отделните компоненти на сплавите. Устройство за измерване на микротвърдостта - механизъм за пресоване диамант пирамида и металографски микроскоп. Пробите за измерване трябва да бъдат подготвени толкова внимателно, колкото Microsections.

Тестът за въздействие

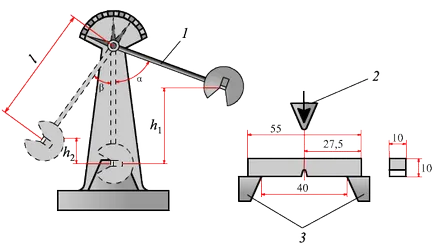

За тестване на въздействието са специално назъбена, които след това се унищожават на махалото (фиг. 1.39). Общата енергия на сградния махало консумира унищожаването на пробата и на възхода на махалото след разрушаването му. Ето защо, ако общата сума на махало енергийния ресурс, който да участва, който е прекарал във възход (изключен) след унищожаването на пробата, фрактура на пробата получи работа:

K = Pl (COS # 946; - защото # 945), J (кг · т)

де P - маса на махалото, N (кг); h1 - височината на повдигане на център за закрепване на махало маси, т; h2 - височина на махалото след излитането щифт, m; L - дължина на махалото, m; # 945;, # 946; - повдигане на махалото ъгли, съответно, до разрушаване на пробата след това.

Фиг. 1.39. Изпитване на удар: 1 - махало; 2 - нож махало; 3 - подкрепа

.. Якост, т.е. изразходват в разрушаването на пробата и по напречното сечение на пробата в жлеба работата, се определя по формулата:

където F - площта на напречното сечение на проба разрез m 2 (ст2).

За да се определи KS използват специални таблици, в които всеки ъгъл # 946; качват стойност операция щифт К. В този случай, F = 0,8 · 10 -4 m 2.

За отбелязване на якостта се добавя и третата буква показва вида на жлеба на пробата: U, V, Т. запис означава вискозитет проба KSU шок с U-образна вдлъбнатина KSV - с V-образна вдлъбнатина и KST - крекинг (фиг. 1.40).

Фиг. 1.40. Видове разрези в образците за изпитване на удар:

и - U-образен разрез (KCU); б - V-образен разрез (KSV); в - разрез с крак (KST)

Умора тест (ГОСТ 2860-84). Унищожаване на метал при редуващи се подчертава, или повтарящи се нарича метал умора. Когато метал фрактура поради счупване умора във въздуха се състои от две зони: първата зона има гладка полочиха повърхност (умора площ), а вторият - doloma на зоната, в крехки метали grubokristallicheskoe има структура, както в вискозно - влакнест.

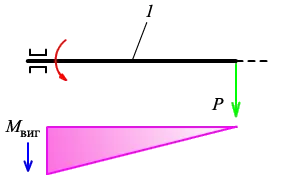

При тестването на граничната умора определя умора (издръжливост), т. Е. високото напрежение, което може да издържа на метала (проба) без унищожаване на предварително определен брой цикли. Най-често срещаният метод за изпитване на умора е огъване тест при завъртане (фиг. 1.41).

Фиг. 1.41. Схема за изпитване на огъване по време на въртене:

1 - модел; P - натоварване; Mvig - огъващ момент

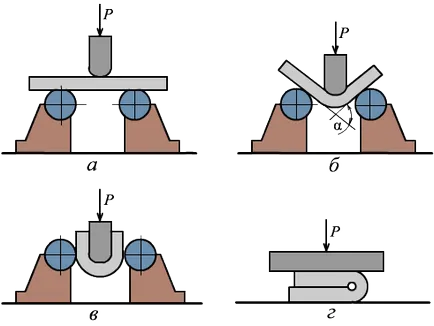

Прилагат се следните основни видове технологични тестове (тестове).

Проба огъване. (Фигура 1.42) В студено и горещо състояние - за определяне на способността да издържат на метал предварително определен огъване; размери примерни - 5а дължина L = + 150 mm, ширина В = 2а (но не по-малко от 10 mm), и при което - дебелината на материала.

Фиг. 1.42. Технологично тест на огъване: а - пробата преди теста; б - огъне до определен ъгъл; в - завой на паралелни страни; R - завой, за да се свържете с партиите

Тест за оценка на металния завоя осигурява способността да издържат на многократно огъване и се използва за тел и прът с диаметър 0,8-7 mm от лентата и листов материал с дебелина 55 мм. Пробите са сгънати последователно надясно и се оставя при 90 ° с еднакво - 60 завои в минута - процент на фрактура на пробата.

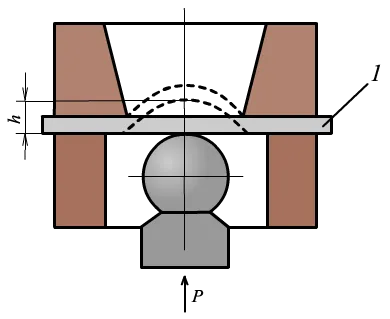

Тест за екструзия (фигура 1.43). - за определяне на способността на метала за студено формоване и разтягане на тънък листов материал. Тя се състои в пробиване удар листов материал, разположен между матрицата и скобата. Характерен е дълбочината на метал пластичност екструзия ямички, че да съответства на появата на първата пукнатина.

Фиг. 1.43. Тест за екструзия: 1 - лист; ч - мярка за способността на даден материал да се направи

Тест за навиване диаметър тел г ≤ 6 мм. Тестът се състои в навиване 5-6 плътно съседните навивки по спирална линия на цилиндър с даден диаметър. То се извършва само в студено състояние. След намотки не трябва да е повреден.

Тест за искра, използван при определяне дали степен на стомана в отсъствието на специално оборудване и маркировка.