Конструкции на зъбни колела и техните производствени технологии

Конструкции на зъбни колела и техните производствени технологии

дизайн предавки

В зависимост от целта, размера и технологията на полуфабрикат зъбно колело може да има различен дизайн.

Цилиндрични и конична предавка работи като едно цяло с вал (предавка вал) на. Това е поради малките размери на зъбните колела и че отделни производството намалява точността и увеличава производствените разходи, дължащи се на увеличаване на броя на повърхности за сядане, изискващи прецизна обработка и поради необходимостта от използване на съединенията (шпонка, застопорена), които намаляват точност предаване и якостни свойства на компонентите на механизма.

Вал монтиран уред се използва за големи диаметри и в случаите, когато те трябва да бъдат преместени по ствола на условията на труд или на събранието.

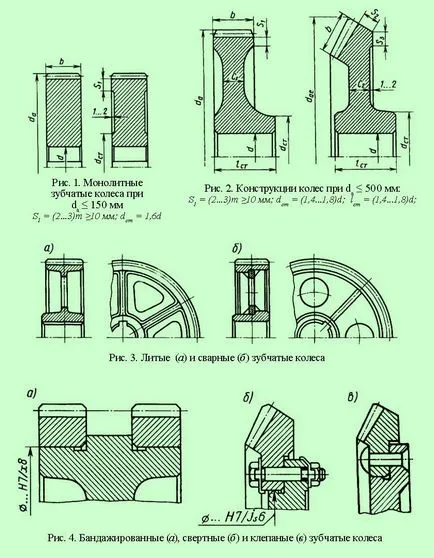

Когато диаметър Da ≤ 150 mm колело произведени под формата на твърди дискове от валцовани или ковани (фиг. 1).

Зъбчати колела диаметър по-малък от 500 mm, получен чрез коване (фиг. 2). чрез леене (Фиг. 3a) или чрез заваряване (фиг. 3b).

Колела болус диаметър 500 mm се извършва чрез заваряване или леене.

Понякога съоръжения работят като възли, образувани чрез съединяване на отделни части (фиг. 4). По този начин, на джантите може да бъде натиснат върху главината (колело ивици) (Фиг. 4а), защитена винтова връзка (застроени колела) (Фиг. 4Ь) или нитове (занитени колело) (фиг. 4с).

Обвит застроен или занитени колело се използва, за да се спести легирани стомани или цветни метали, ако се използва в производството на колелото.

Производство на предавките

Заготовки съоръжения, произведени чрез коване в коване матрици или безплатно, поне инжектиране в зависимост от размера, материала, формата и освобождаване мащаб. Еволвентни зъби на колелата са направени така, че всяко колело може да извършва колелата на една и съща модула, имат различен брой зъби.

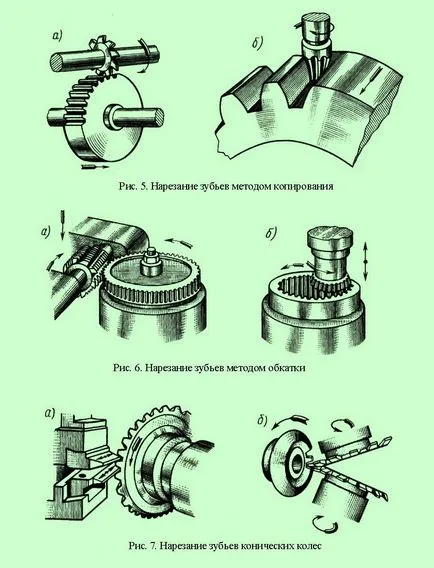

Зъбите са нарязване или чрез търкаляне.

метод за копиране е рязане на кухини между зъбите на модулни мелници (Фигура 5.) диск (и) или край (б). След отрязване всяка форма кухини въртят през етап на зацепване. Тренч профил е копие на режещи ръбове профил фрезоване, откъдето идва и името - метод за копиране.

Точността на рязане на зъбите е ниска, методът е ниската производителност, така че се използва главно за производството на ремонт.

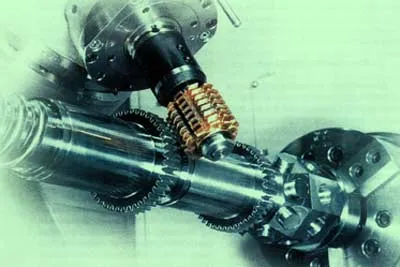

Начин на провеждане на основна кандидатура. Намаляване на зъбите съгласно този метод се основава на предавката двойката зацепване възпроизвеждане, един от чиито елементи е режещ инструмент - (. Фигура 6а) котлони, Ram Или пиньон овен (фигура 6, б.) - гребен (Фигура 8.).

Плот има в аксиално сечение с формата на поставка тип инструмент. При рязане на детайли и режещи зъби се въртят около техните оси, осигурявайки непрекъснатост на процеса.

Режещи зъби червей мелници са широко използвани за производството на зъбни колела с външни зъби подреждане.

Режещо колело с вътрешни зъби използва придава форма.

Гребени (вж. Фиг. 8) се нарязва стимул и цилиндрични зъбни колела, зацепени с висок модул на еластичност.

наклон режещи зъби чрез провеждане продукция рендосване (фиг. 7, а) чрез смилане (фиг. 7Ь), режещи глави.

Опаковане зъби, използвани в масово производство. Предварително оформяне на зъбите на цилиндрични и конусни зъбни колела, произведени от подвижния горещо. Короната на стоманени заготовки се нагрява от високочестотни токове (HDTV) до 1200? С и след това работи в между колелата, рекуператора. В този случай, в короната на зъбите се натиснат. За по-високи колела точност произвеждат последваща обработка или студено валцуване зъби - калибриране. Студената валцуване зъби използвани в модула до 1 мм.

Опаковане зъби - метод с висока производителност на производството на колелата с минимални метални отпадъци в чипове.

Край (довършителни) на зъбите

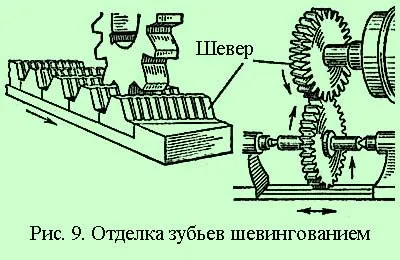

Зъбите на зъбни колела точни след рязане се подлагат на довършителни бръснене, шлифоване, полиране или плиска.

Бръснене използва за фина механична обработка втвърден зъби.

Шлифоване се използва за обработка на закалени зъби. Извършване на шлифовъчни начин или разделно инча

Шлайфане се използва за завършване на закалени зъби на зъбните колела. Извършване на плиска - направено точно чугун колело с плясъка пасти.

Run-в се използва за изглаждане на неравни ръбове върху работните повърхности на зъбите незагасена колела. За 1 ... две минути зъбно колело са сплескани при натоварване с позоваване колело висока твърдост.

Подхлъзване във взаимодействието на зъбите

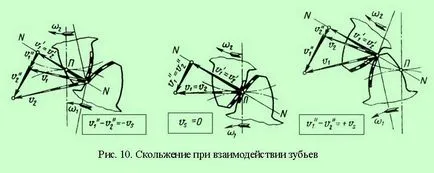

При работа на колелата захващат два зъба се извършва на работната част на профила, профилите на работните порции едновременно се въртят и се плъзгат един върху друг. Подхлъзване причинено от факта, че за едно и също време части глави интервал контакт с по-голяма дължина на техните съответни части на краката на зъбите на по-малка дължина. зъб плъзгащи скорост на крайните точки на захващане е максимална, и е равна на нула в терена с преходната точка на зацепване от промени поле скорост приплъзване подпише (фиг. 10).

Точките на глави зъби имат профили правят голяма тангенциална скорост от точката на крака, следователно, глави повърхностни напредват. Bόlshemu подложени на износване крак, по-нисък - в главата, което води до нарушаване на профила на зъба, особено в отворени съоръжения.

Неравномерното приплъзване зъби е недостатък еволвентно зацепване. Малките стойности на circumpolar зона със скорост приплъзване повишават коефициента на триене в тази зона, което създава предпоставки за чакъла работни повърхности на зъбите в резултат на контактни напрежения.

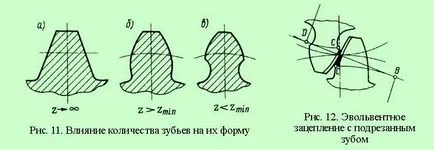

Ефект на броя на зъбите на формата и якост на зъба

Промяна на броя на зъбите води до промяна във формата на зъба. В летви с брой на зъбите Z тенденция към безкрайност pryamobochnyh зъб (Фигура 11, както и.); с намаляване на броя на зъбите увеличава кривината на извитото навътре профил и дебелината на зъбите в основата и връх намалява.

Чрез намаляване на броя на зъбите под границата показва изрязан зъб фланг на режещия ръб инструмент (фиг. 11 С), при което силата на зъб е рязко намалява. Тъй като част от нарязани извитото навътре зъб база (фиг. 12) намалява дължината на работния профил, което води до намаляване на εα припокриват коефициент и износване се увеличава.

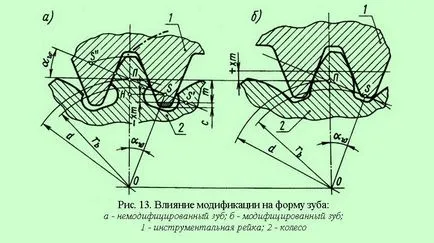

За да се премахне подбиване на основата на зъбите при ниска рейка Z средство за информиране на офсет XM (фиг. 13а), където върха на своята зъб излиза от зацепване с зъб колело 2 в точка S и еволвентен профил ще завърши без подрязаната (фиг. 13, б). В този случай, надвишаващата багажник няма да подкопае зъба.

XM Количеството нарича абсолютен компенсира летви стойност х - относително изместване на релсите, или изместване фактор.

Минималният брой предавателни зъби, което е възможно без подрязване зъби багажник изместване (.. т.е. когато х = 0) може да се определи с формулата:

Когато αw = 20 ˚ минимален брой зъби Zmin = 17.

С увеличаване на броя на зъбите увеличава припокриване фактор εα на. увеличава гладкостта на предаването, намалени загуби от триене и на разходите за производство на колелата. Оптимален брой на зъбите на колелата, използвани в съоръжения и редуктори, се определя да бъде Zmin = 18 ... 35.

Gears изместиха

Форма на предаване с компенсират зъбни колела, чиито зъби рязане се извършва с багажник компенсира XM стойност (фиг. 13). Промяна на формата на зъба в сравнение с първоначалното зацепване при рязане с изместване профил модификация повикване.

модифициран зъбния профил очертава друг (измества) част на извитото навътре същата като немодифициран профил зъбите.

Модификацията се прилагат:

- за премахване на подбиване на зъби на зъбните колела с малък брой на зъбите;

- за подобряване на якостта на огъване на зъбите, което се постига чрез увеличаване на дебелината им;

- за повишаване на якостта на контакт, което се постига чрез увеличаване на радиуса на кривината на терена;

- за да се получи предварително определено междуосовото разстояние предаване.

Наречен с положително отклонение зъбна рейка от центъра, отрицателен - към центъра.

Когато отрицателен наклон е обратната явление.

В зъбни колела с дебелина смяна зъб и ширината на вдлъбнатините на делителната окръжност не са еднакви, но остава равна на сумата от етап Ь.

В зависимост от комбинацията на премествания на зъбите при рязане на двойката зъбни колела е модификация на височина и ъгъл.

Надморска височина модификация

На голяма височина модификация предавка произведени с положително изместване коефициент и колело - с отрицателен, а абсолютните стойности на преместванията трябва да бъде равна, което води до цялостно фактор промяна ще бъде нула. Тези преводи се наричат ravnosmeschennymi.

При висока надморска височина модификация зъбна двойка диаметър стъпка кръг на зъбни колела и същите, както в прехвърлянето без отместване, следователно, разстояние, ъгъл и зацепване припокриване фактор остават непроменени. Общата височина на зъбите също не се променя, в сравнение с нормалната стойност, но промяната на съотношението между височината и главите на краката на зъбите. Ето защо, тази модификация се нарича височина.

Височина модификация се използва за малък брой предавателни зъби и голямо предавателно отношение, когато е необходимо да се осигури такава форма зъби колело предавка и под която ще бъде приблизително равна на опън при огъване.

ъглов модификация

Ъглово модификация е общия случай на модификация, при която една двойка колела общо фактор промяна не е равно на нула, т.е.. Е. ш изместване и зъбното колело са неравномерно в величина.

ъглови модификации в сравнение с височина дава значително по-големи възможности за влияние върху различни параметри зацепване (разстояние, ъгъл налягане и ъгъл припокриване Т. П.), така че се използва най-често.

Модифицирани зъбни колела, изработена от една стандартна инструмента и в същото оборудване като непроменени. За нормална височина на диаметрите на зъбите на детайли съответно увеличите или намалите размера на два пъти по-офсет инструмента.

Понякога се нарича модифициран колело коригирани (стара терминология).

Точността на предавки

В производството на зъбни колела неизбежна грешки, които се изразяват в радиални игрище отклонения биене на назъбване профилът на зъбите, подравняване на осите на колелата, люлка осовото разстояние и др.

Тези грешки доведе до увеличаване на шума по време на предаването, загуба на точност на скоростта на движение на колелото, точността и гладкостта на нарушение ангажира по-динамична и намаляване еднаквост на разпределение на товара действа ангажимент по дължината на линиите за връзка, и в крайна сметка определя ресурса и ефективността на скоростната кутия.

Независимо от това, носят зъбни колела с много висока точност не винаги е препоръчително, тъй като това увеличава цената на механизма като цяло. Ето защо, на стандарта регулира от точността на предавки и трансмисии, в зависимост от предназначението им и условията на работа.

Толеранс за цилиндрични зъбни колела се определят от ГОСТ 1643-81 стандарт.

Този стандарт е настроен на 12 градуса на прецизни уреди и съоръжения 1, 2, 3 ... 12, в низходящ ред на точност. За точност на градуса 1 и 2 и 12 стандартни отклонения не са предвидени (за перспектива).

Най-често срещани са 6,7, 8, и 9-ти степен на точност: 6та степен съответства на точност високоскоростни трансмисии, 7-ми - нормални предавания точност работи при по-високи скорости и натоварвания на умерено или умерена скорост и високо натоварване, осма обща точност инженерство превключването, девета - ниска скорост машина трансфер ниска точност.

независими стандарти допустимите отклонения на параметрите, зададени за всяка степен на точност, определяне:

- кинематичен колела предаване и точност (грешка регулира на въртене ъглите на обвързани двойки колела за оборот);

- гладкост на операция (регулира колебанията скорост за един оборот на колелото, което води до шум и динамично натоварване);

- свързвате зъбите на зъбни колела в предаването (регулира концентрацията на натоварване на зъбите, определящи ефективността на предаване на мощност).

Също ГОСТ 1643-81 комплекти шест вида интерфейси, определящи гарантиран клирънс между noncontacting страничните повърхности на съседните зъби.

Side клирънс е необходима за предотвратяване на заглушаване на зъби на зъбните колела на отопление, поставяне на смазка и ще позволи свободно въртене на колелата.

Размерът на междината е настроен изглед свързващите зъбни колела в предаването: N - нула празнина клирънс -Малки Е, D и С - намалената хлабини B - нормално празнина А - увеличен празнина.

В общи инженерни приложения най-често използвания тип интерфейс Б. и за заден ход - С.

Получаване на реакция, свързана с производство колела точност.