Класификация на методите за контрол на състоянието на режещия инструмент - studopediya

Съществуващите методи за активен контрол на състоянието на режещия инструмент могат да бъдат разделени на пряко и непряко (фигура 7.1.):

а) директни методи за измерване. Тези методи включват директно измерване на параметрите на износване, контролирано влошаване (на отвора, оформен в предната повърхност), разстоянието от режещия ръб на отвора центъра на дълбочината на отвора, ширина износване ленти на повърхността обратно, намаляване на тегло на обем или инструмент, размер на износването на режещия ръб разпръсна парчета с големината на страната и т.н. Тези параметри могат да се определят от радиоактивни, оптични, телевизор, лазерна, електро-механични, пневматични или ултразвукови средства.

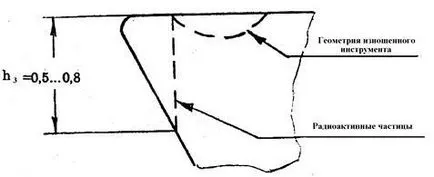

Радиоактивният Методът се основава на използването на радиоактивни сензори. Режещата вложка се облъчва с неутроните, и по време на режещ инструмент малки радиоактивни частици се отклоняват заедно с чипове. Чипове преминава през измервателната глава, която се измерва от нивото на радиоактивност. Нивото на радиоактивност чип зависи от обема на материала на инструмент увлича и по този начин износването на инструмента. Радиоактивни частици се предлага да се постави на границите на зоната на износване (фиг. 2) или на задната страна на нивото на критичната износването (hz.kr.). капка радиоактивност показва, че зоната на износване се разпространи по-нататък поставя радиоактивни частици място.

Фиг. 8.1. Методите за измерване на износването на режещия инструмент

Фиг. 8.2. Режещ инструмент, оборудван с радиоактивни частици

Недостатъците на тези методи са с ниска точност, изтънчен измервателна апаратура, невъзможност да се работи с peretochennym РИ, необходимостта да се работи с радиоактивни вещества. Ето защо, въпреки относителната простота на този метод, той почти не се разпространява.

Оптични и оптоелектронни устройство за измерване на износването въз основа на факта, че промяна в коефициента на отражение варира носят задната страна на инструмента.

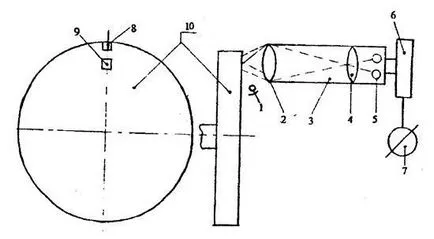

Фиг. 8.3. Оптоелектронни сензор:

1 - държача 2 - режеща пластина 3 - осветител, LL - фокусиране лещи, Pt = - Фоторезистор.

В устройството (фиг. 8.3) опто-електронен сензор се фокусира образа върху оптичния разликата, за което катодът е fotousilitelya. Сензорът е с висока разделителна способност: 0.0025 mm. Има няколко схеми, които използват такива сензори. Фиг. 8.4 показва веригата за управление на износване на колелото на смилане, което е функция на ниска отражателна способност. Следователно, по отношение на определени две отражателни плочи, едната от които е с намален размер с диапазон на износване. Износването диапазон се определя като намаляване на отражението на плочата.

Предвид развитието на модерната оптична технология, която позволява да се опрости процеса на измерване и висока точност на резултатите, следва да се отбележи перспективите за прилагането на този метод за измерване на износването на режещия инструмент. Недостатък на метода е високата чувствителност на външни условия на работа (въздух прах, влиянието на охлаждащата течност и т.н.), което е значителна пречка за прилагането му в условията на производство.

Фиг. 8.4. Шофиране инструмент единица за измерване износването

с по-малко отразяващи:

1 - осветители, 2 - лещи 3 - поле диафрагма 4 - кондензатор 5 - два фоторезистори, 6- сравняване единични, 7 - носят записващо устройство 8 - отразяващ елемент, разположен извън износване зона 9 - отразяващ елемент, разположен в зоната рязане, 10 - шлайфане колело.

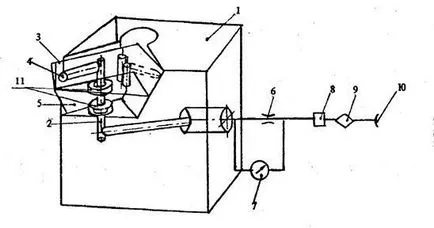

Пневматични метод се основава на зависимостта на съпротивлението на въздушния поток изтичане на разстояние между дюзата и повърхността на управляем сензор. Този метод на измерване на износването на инструмента в пневматичен датчик се използва като измервателно устройство (фиг. 8.5). Предлага се да се осигури плоча дюза в режещия инструмент. С увеличаване на износване инструмент се намалява разстоянието между дюзата за рязане и повърхността на детайла. Това води до промяна в съпротивлението на изтичане на въздуха струя.

Чрез измерване на промяната на съпротива може да се съди от големината на износването на инструмента. Този метод не е без недостатъци. Те трябва да включват, от една страна, практически сложността на изпълнение, свързани с необходимостта да се използват специални инструменти pnevmokanalami структури, както и осигуряване на притока на въздух за автоматична смяна на инструмента; На второ място, зависимостта от точността на резултатите от измерванията на грапавост на повърхността и "клапа". Ето защо, този метод е препоръчително да се прилага само за довършителни операции.

Редица изследвания са дадени описание и резултатите от тестовете на системата за непрекъснат контрол на износването на инструмента по време на завъртане. Системата се основава на диференциално безконтактен сензор дюзата за пневматично, която е разположена на държача в околността на режещата вложка от третираната повърхност. Преди започване на налягането на лечение в измервателната верига е балансиран, така че устройството за запис на нула дисплей съответства на позицията върховете на режещи осигурява необходимата диаметър на частта.