Duplex неръждаема стомана

Дуплекс неръждаеми стомани стават все по-чести. Те направиха всичко от най-големите производители на неръждаема стомана - и фактът, че има няколко причини:

- Висока якост, което позволява да се намали теглото на продукта

- Висока устойчивост на корозия, особено корозионно напукване под напрежение

На всеки 2-3 години, която остава, посветени на дуплексна неръждаема стомана конференция, която ще представи десетки технически задълбочени статии. Това е най-активно насърчаване на този вид стомана на пазара. Постоянно има нови марки стомана.

Но въпреки всичко това интерес дял от дуплекс стомани на световния пазар, според най-оптимистичните оценки, от 1 до 3%. Целта на тази статия - с прости думи да обяснят особеностите на този вид стомана. Те ще бъдат описани като предимствата и недостатъците на производството на дуплексна неръждаема стомана.

Обща информация за дуплексни неръждаема стомана

Идеята за създаване на дуплексна неръждаема стомана се появява през 1920 година, а първата жега е бил произведен през 1930 г. в Авеста, Швеция. Въпреки това, е необходимо значително увеличаване на дела на използване на дуплекс стомани само за последните 30 години. Това се обяснява с основно подобряване на технологията на производство на стомана, по-специално на процесите, регулиращи съдържанието на азот в стомана.

Конвенционалните аустенитни стомани като AISI 304 (DIN 1.4301 и аналози 08H18N10) и феритни стомани, като AISI 430 (DIN 1.4016 аналози и 12H17) са сравнително лесни за производство и лесно се обработват. Както имената им, те се състоят главно от единични фази: аустенит или ферит. Въпреки че тези видове имат широк спектър на приложение, и в двете от тези видове има свои собствени технически недостатъци:

В аустенитна - ниска якост (доказателство стрес от 0.2% в състояние след аустенизация на 200 МРа), ниска устойчивост на стрес корозия крекинг

В феритни - ниска якост (малко по-висока от аустенитна: 0.2 доказателство стрес е 250 МРа%), лошо заваряемост на големи дебелини, ниската температура крехкост

Основната идея на дуплекс стомани е да се избере такъв химичен състав, който ще се образува в приблизително същото количество на феритни и аустенит. Такава структура фаза осигурява следните предимства:

1) висока якост - сила добив диапазон от 0.2% до модерни дуплекс стомани е 400-450 МРа. Това позволява да се намалят сглобяеми елементи, и по този начин тяхната маса.

Това предимство е особено важно в следните области:

- съдове под налягане и резервоари

- Строителни конструкции като мостове

2) за добро спояване големи дебелини - не толкова просто, колкото тази на аустенитна, но много по-добра от тази на ферит.

3) добра якост - много по-добра от тази на феритни стомани, особено при ниски температури обикновено до минус 50 градуса по Целзий в някои случаи - до минус 80 градуса по Целзий.

4) устойчивост на корозия напукване (SCC) - конвенционални аустенитни стомани особено подредени за този вид корозия. Това предимство е особено важно при производството на структури като:

- Резервоар за гореща вода

- пивоварни танкове

- концентратори

- басейни рамки

По този начин постигане на баланс на аустенит / ферит

За да разберете как да го дуплекс стомана, за първи път може да се сравни състава на две добре познат стомана: аустенитна - AISI 304 (DIN 1.4301 и аналози 08H18N10) и феритни - AISI 430 (DIN 1.4016 аналози и 12H17).

В някои от наскоро разработени марки за значително намаляване на съдържанието на никел, комбинация от азот и манган. Това има положителен ефект върху ценовата стабилност.

В момента технологията на производство на дуплекс стомани все още се развива. Ето защо, всеки производител е насърчаването на своя собствена марка. Съдейки по всичко, за дуплекс, стоманите е твърде много. Но очевидно, такава ситуация ще видим, а не един от тях ще излезе на бял свят, "победители".

Корозионната устойчивост на дуплекс стомани

Поради разнообразието на дуплекс стомани при определяне на устойчивост на корозия на обикновено води заедно с аустенитна и феритни стомани марки. Една единствена мярка за устойчивост на корозия не съществуват. Въпреки това, за класификация на марки стомани е удобно да се използва числен еквивалент на корозионни свойства (PrEN).

PrEN =% Сг + 3,3 х% Mo + 16 х% N

Следващата таблица показва устойчивост на корозия на дуплекс стомани сравнение с аустенитна и феритни марка.

Трябва да се отбележи, че тази таблица може да служи само като ориентир при избора на материала. Винаги е необходимо да се помисли как дадена стомана е подходящ за използване в определена корозионна среда.

Стресът корозия напукване (СГС - корозионно напукване под напрежение)

SCC - е вид корозия, което се случва в присъствието на определен набор от външни фактори:

- якост на опън

- корозионна среда

- Достатъчно висока температура обикновено е 50 градуса по Целзий, но в някои случаи, като например в плувни басейни, може да се появи при около 25 градуса по Целзий.

За съжаление, конвенционални аустенитни неръждаеми стомани, като AISI 304 (DIN 1.4301 и аналози 08H18N10) и AISI 316 (аналогов 10H17N13M2) най-податливи на SCC. Следните материали са с много по-висока устойчивост на компактдиска:

SCC устойчивост на дуплекс стомани може да се използва в много процеси, протичащи при високи температури, по-специално:

- В бойлери

- Резервоарите за пивоварни

- растения за обезсоляване

Пречки за разпространението на дуплекс стомани

Една привлекателна комбинация от висока якост, устойчивост на корозия на широк диапазон от стойности, средната заваряемост, на теория, трябва да се има голям потенциал за увеличаване на дела на дуплекс неръждаеми стомани на пазара. Въпреки това, трябва да се разбере какъв вид дуплекс неръждаеми стомани слабости и защо те са, както изглежда, ще остане в състояние на "ниши".

Такова предимство, тъй като висока якост моментално се превръща в по-неблагоприятно положение, когато става въпрос за работа на обработваемостта на материала налягане и механична обработка. Висока якост е по-ниска от тази на аустенитни стомани, способността да се подложи на пластична деформация. Следователно, дуплекс стомани са практически подходящи за производството на изделия, които изискват висока пластичност. И дори когато способността за пластична деформация на приемливо ниво, все още е необходимо да се материалните форми, като за огъване тръби, той изисква по-голяма сила. Що се отнася до лошо обработваемост, има едно изключение от правилото: клас LDX 2101 (EN 1.4162) производител Outokumpu.

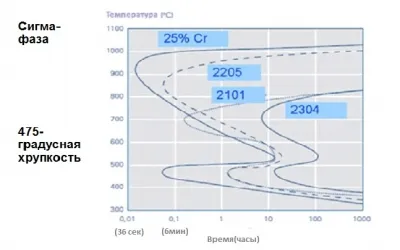

Процесът на топене на дуплекс неръждаеми стомани са много по-сложна, отколкото тази на аустенитни и феритни стомани. В случай на нарушение на производствената технология, по-специално термична обработка, в допълнение към аустенит и феритни в дуплекс стомани може да се образува редица нежелани фази. Две от най-важните фази са показани в таблицата по-долу.

За Натиснете върху изображението.

Двете фази пораждат крехкост, т.е. загуба на якост на удар.

Образуването на сигма фаза (по 1000º С) най-често се случва, когато няма достатъчно скорост на охлаждане по време на производство или заваряване. Колкото повече алуминиеви елементи в стоманата, толкова по-висока вероятност за образуване на сигма фаза. Ето защо, най-засегнати от този проблем на супер дуплекс стомани.

475 градуса чупливост се появява в фазата на образуване, носещ наименованието α "(алфа разцвета). Въпреки че най-опасното температура от 475 градуса по Целзий, може да се образува при по-ниски температури до 300º С. Това ограничава максималната работна температура на дуплекс стомани. Това ограничение допълнително намалява броя на възможните приложения.

От друга страна има ограничение на минималната работна температура на дуплекс стомани, за които той е по-висок от този на аустенитна. За разлика от аустенитни стомани, дуплекс имат в тестове на въздействието имат крехки-податлив на прехода. Стандартна температура тестване на стоманите, използвани в структурите за нефт и газ производство на офшорни, е минус 46º С Обикновено дуплекс стомани се използват при температури под минус 80 градуса по Целзий.

Кратък преглед на свойствата на дуплекс стомани

- Очаквано сила два пъти по-висока от тази на аустенитни неръждаеми стомани и феритни

- Широка гама от стойности на устойчивост на корозия, което позволява да изберете съвсем на конкретна работа

- Добра устойчивост на удар до минус 80 ° С. ограничаване приложение в криогенни среди.

- Изключителната устойчивост на корозионно напукване под напрежение

- Добър начин на заваряване на големи сечения

- Много по-трудно обработка и печат от тази на аустенитни стомани

- Максималната работна температура е ограничена до 300 градуса по Целзий

Материалът е взет от сайта на Асоциацията на www.bssa.org.uk британската неръждаема стомана