Диагностика на хидравлична система мелница в 1150

Основните агрегати в хидравличната стомана машина, за които трябва да се установят причините за неизправности и повреди в условия на работа включват помпи, клапани, мотори, цилиндри, преливник и предпазни клапани. В резултат на повърхността износване на чифтосване помпа намалява ефективността обемен която намалява ефективността на по-бор единица като цяло. В случай на повреда на регулиращи клапани и цилиндрите gidrotsi-голям вътрешен и външен изтичане Теч работа евреите кост, което също намалява обемния ефективността хидравлика. Те причиняват повреди-ност в съответствие шум хидравличен, вибрации, удари, увеличаване температура на флуида, и т.н.

Контрол на хидравличните диагностични параметри металургичните агрегати е много важно, тъй като провал за откриване и премахване на нарушения в работата на системите за да доведат до тяхното неизпълнение и да се спре всички технологични Coy линии с големи материални загуби.

В допълнение, високо насищане на хидравлични задвижващи звена, за мнозина, броят на помпа за съхранение на станции във всички части на растението го прави все по-трудно да се гарантира своевременното технически контрол, служи-бани и предотвратяване на злополуки, без сложни технически диагностика. Поради това, оборудването, оборудван с хидравлично определени постоянни диагностична система общи параметри, се издава на контролния панел (или диагностика) информация за техническото състояние на системата под формата на дисплея лек инструмент и звукова сигнализация. По сигнали диаг-nosticheskoy система също се извърши извън помпени агрегати за авариен режим.

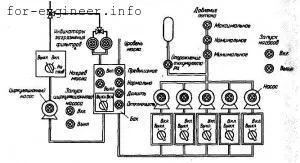

Фигура 3.3 е диаграма на система за диагностика мелница помпена единица информация на блокове терминал помпа на оператор конзола и главната управляваща конзола мелницата.

Общи диагностични параметри са налягането на маслото в хидро-системата, температурата и нивото на маслото в резервоара, състоянието на филтъра, фактът, включване и изключване на хидравличните елементи. В температура, налягане и нивото на маслото се определя от сензори, монтирани в наблюдаваните пунктове, както и факта, че устройствата и изключване на помпи и хидравлично оборудване, се определя с помощта на сензори за положение или контакти в електрическата верига, контролиращи задвижващите вериги на помпи.

Фигура 3.3 - дистанционно управление и диагностика

Системата работи по следния начин. На посочване лампата на дистанционното ниво включени tempperatury и масло в резервоара, филтър запушване, позицията на циркулационната помпа (включено, изключено). Ако е необходимо, масло отоплителна система е включена. Ако тези параметри на хидравличната система е нормално, като се използва ключ операторът може да събере за включване elektrichesie верига помпени устройства. Като индикатор за готовност схеми лампи. Започвайки задвижващи помпи (с произволен брой обучени да работят) се извършва с помощта на специален ключ. Също така, с помощта на един превключвател в същото време, изключете всички помпи. Успешното завършване на операциите е посочено със сигнални лампи. Не е изключено с кола от всяка помпа, използвайки клавиша. Налягането в хидравличната система се контролира от сензор за налягане и посочена чрез предупредителни светлини на конзолата в три позиции (нормално налягане, ниско налягане, налягане прекалено ниска).

При ниско и много ниско налягане, което показва неспособността на хидравличните помпи може да бъде изключен. Помпи също са изключени, когато нивото течност в резервоара под "запълване". Превишение на нивото на маслото в резервоара показва неизправност в системата, а след това не може да работи на помпите. В този случай звукова аларма.

Позицията на точките за смазване на графиката (sm.ris.3.4)