Заготовки наем - studopediya

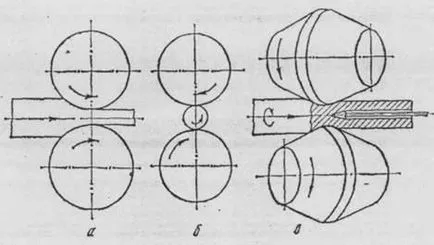

На фигура 2.11. Тя показва основните методи за валцуване.

Фигура 2.11. Основните методи на подвижен - надлъжната; б - Напречно; в - винт.

Когато надлъжно подвижен метал под въздействието на силите на триене се изтегля в процепа между ролки, въртящи се в различни посоки. Почти 90% от всички продукти (листа и профил) се получава надлъжно подвижен.

Когато напречна и спирална търкаляне заготовки деформира ролки въртящи се в една и съща посока. Когато подвижния спирална метал, различен от въртеливо движение получава повече и транслационно движение. Този тип на търкаляне се използва за получаване тръби. На фигура 2.12. представени асортимент от валцувани продукти на надлъжната свиване.

В нашата страна, почти всички продукти, произведени чрез: валцоване, са стандартизирани. Стандартите, изброени размери, площта на напречното сечение, маса на единица дължина на профила и на допустимото отклонение от номиналната размери. Стандартите за профилите (греди, канали, ъгли и т.н.), използвани за производството на различни структури са показани в същия момент на резистентност, инерционен момент, радиус на въртене, и др.

Фиг. 2.12. Избор на валцувани продукти: 1- кръг; 2 - квадратен; 3 - шестоъгълник; 4 - група; 5 - лист; 6 - сегмент стомана; 7 - овална стомана; 8 - триъгълна стомана; 9 - равнобедрен ъгъл; 10 - anisoplural ъгъл; 11 - T-лъч; 12 - канал; 13 - I-лъч; 14 - железопътен транспорт.

Всички валцовани продукти, в зависимост от тяхната форма разделя на четири основни групи: висококачествени стомани, стоманени листове, тръби и специални видове стомана.

В зависимост от целта на дълги продукти са разделени на общи форми (трупи, кв барове, ъгли, канали, греди и т.н.), както и специални (релси и профили на трактор, строителство, автомобили сграда и т.н.) приложения.

Основните технологични операции търкалящи производство са подготовка на основния метал; отопление; подвижен; валцувани покритие.

Получаване на изходните метали (слитъци и заготовки) на търкаляне е да се премахнат различни повърхностни дефекти, като по този начин увеличаване на добива.

Отопление на блокове и заготовки, преди да хвърли трябва да осигури тяхната висока пластичност, високо качество на готовата валцувани продукти и получаване на желаната метална конструкция.

Когато контролиран летящ старт и крайна точка, режим на предварително определена компресия, проверете настройките ролките, проверете размерите и формата на валцувани.

Завършете валцуване е премахване на котлен камък и нарязани по дължина.

Ролинг листа и ленти, произведени в гладки ролки. Намаляването на дебелината на метала се разточва във всяка подаване се постига ролки конвергенция на предварително определено разстояние.

Валцоване на метал профилирани и форма (квадрат, кръг, канали, релси и други) извършва в потока или оребрена ролки, т.е. на работните повърхности на ролките са направени вдлъбнатини (потоци) желаната форма на валцувани продукти. Разстоянието между две вдлъбнатини в рулата наречени калибър.

Ако рула, получен чрез подгряване на бланки, той ще бъде горещо валцувани и без топлина - студено валцуване. Студено валцована стомана се използва главно за производство на листове и ленти с дебелина по-малко от 3 мм.

След подвижен, продуктът се подлага на изправяне (особено валцувани лист валяк рампа) и нарязани по дължина на различни разделителни машини (ножици, преса, и т.н.).

Разграничаване плоча търкаляне, профил и производство тръба.

Прокат в автомобилната индустрия е производството на купето и много части на окачването и на рамката.

Профил метал, използван като заготовки за щамповане производство в производството на различни части на комплекс моторни конфигурации, скоростна кутия, мостове и т.н. както и при ремонта за производството на нови или ремонт на части от обработка и топлинна обработка.

2.3. Billet произведени чрез коване и щамповане.

Ковашко-пресовото се характеризират с неравномерно деформация. За да изчислите сумата на деформация по време на коване и щамповане се използва ukovki коефициент, който изразява

където F1 и F2 - сечение на коване съответно, преди и след него.

Целта на коване и щамповане производство е да се получат заготовки (понякога части), необходими форми и размери с предварително определена повърхност и физични и механични свойства.

Коване и щамповане се отнася до методи за лечение коване. Коване - процес на получаване на формовани чрез депозиране на металната повърхност на шок специален инструмент (чук чук, наковалня). Когато свободен метал между плосък коване стачниците когато механизирано коване и между чука и наковалнята време на употреба коване тече свободно в ръката. Безплатна коване отнема много време и сложно, и обикновено се използва за производство на заготовки за щамповане производство, за да се придаде желаната форма близо до крайния част (например, стомана коляновите валове и др. Части).

метод коване осигурява всички големи изковки с тегло до 250 тона или повече. Малки и средни изковки лекувани в малки партиди. Изходният материал за коване са свободни блокове, цъфтеж, заготовки и валцувани Полуфабрикати заготовки.

Инструмент, използван по време на свободното коване е показана на фиг. 2.13.

Свободно коване подходящо да се прилага по отношение на производството на единица от детайли с сложни конфигурации.

коване предимства:

-universality отношение на тегло, форма и размери на детайлите;

-Less разходи за инструментална екипировка;

-В възможност за използване на ниска мощност коване машини.

За масово производство щампа коване се използват, чийто капацитет десет пъти по-голяма, отколкото при свободното коване и работа квалификация може да бъде значително по-ниска. Така се постига много по-голяма точност на размерите и повърхност гладкост, което намалява квоти за последваща обработка. Щанцоване може да умре и плоча, гореща или студена.

Фиг. 2.13. Инструменти за коване: А - нападатели; б - кримпване; в - декорации, perezhimki и валцуване; Z - оси; и т.н. - Firmware

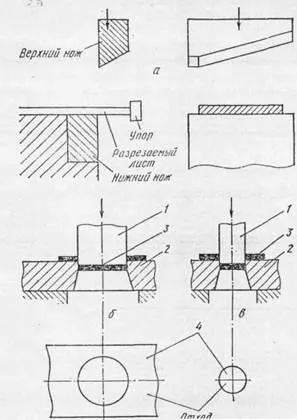

Най-типичният отворена матрица операция коване са показани на Фиг. 2.14.

Фиг. 2.14. коване операции: а - остатък; б - разпространението, в - стълбищна площадка; R - протегляне; и т.н. - дестилация; д - фърмуера.

В горещо щамповане оформяне заготовка се извършва в матриците, работната камера (потоци), които позволяват деформируем метал само в определена посока и до определен размер, като по този начин постигане принудени получаване на желаната форма и размер на коване. Горещо коване коване се получава от различни форми и размери на стомана, цветни метали и сплави. Hot технология процес коване се състои от следните операции: празните сегмента; отопление заготовки; всъщност щамповане (в няколко пропуски или операции); флаш изрязване и мустаци; топлинна обработка; корекция и калибриране; обработка на повърхността.

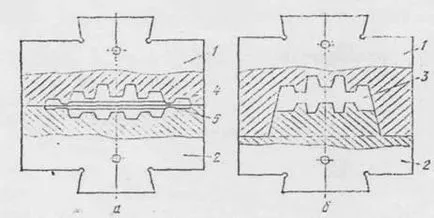

Перфориране може да се извършва на открито и закрито умре. В отворена щамповане се получава чеп - някои излишния материал в оригинала празно, потисната по време на пробиване в obloynuyu жлеб. В затворено-щамповане чеп се получава. Фиг. 2.15. показва структурата на отворени и затворени матрици.

Фиг. 2.15. Щанцоване на открито (а) и затворена (б) печати: 1 - горната половина на матрицата; 2 - долната половина на матрицата; 3 - конфигурация изковки; 4 - магазин; 5 - мост.

В отворена умират по цялата външния контур на щамповане поток сечение на горната и долната инструментална половинки линии, направени obloynaya специално тесен канал, през който излишък метал е притиснат в кухина (магазин) и се образува брус, които след получаване на детайла да бъдат отстранени рязане, срязване или търкулвайки. Както obloynuyu метал поток в канала, повишаване на налягането, принуждавайки метал да запълни целия кухината на потока от матрица, която осигурява добро образуване на коване. Отпадъци метал чеп може да представлява до 10 на 20% от теглото на изковки. Когато щамповане капачка (Burr) умира, метал се деформира в затворено пространство. В този случай, това намалява до 20% от металния поток и изключва разходите рязане Burr. Въпреки това, незатворен умира трудно да се постигне сложни форми, са много скъпи за производство и са лесно да се повредят. Освен това, се изисква висока точност по отношение на производството на преформата. Вариациите в голям начин води до увеличаване на размера на получената предварителна форма и бързо провала на печатите, и надолу - до появата на брака се дължи на непълното запълване на потока от умре.

Студено коване се извършва както в отворени и затворени матрици, и е високо ефективен процес на производство на малки и точни парчета и части, изработени от стомана и цветни метали и сплави с висока повърхностна чистота, металът се втвърдява (naklepyvaetsya) и неговите механични и физични свойства да се промени.

Основната част операциите на студено пресоване са насипни формоване, екструдиране (пресоване) калибриране, разтоварването и релефа (фиг. 2.16).

Насипни формоване - операция, при която заготовката се получава чрез пресоване в отворен или затворен матрицата.

Студената екструзия - производство на твърди и кухи, тънкостенни изделия от дебели метални заготовки екструдиране в процепа между поансона и матрицата. Тя работи напред, назад или в комбиниран начин.

Фиг. 2.16. Студената формираща операция, и - в насипно състояние под налягане; б, в, г - студено пресоване; 1 - удар; 2 - матрица; 3 - продукта.

Студената калибриране се използва за получаване на точни размери и грапавост на повърхността намаляване преформи горещо коване или отливане.

Студената кацане се използва за образуване на преформи местни удебелявания на желаните форма (винтови глави, нитове, винтове и др. Части).

Щампа - получаване на операция набраздена повърхност на предмети.

Щамповане - метод за получаване на насипни и тънки плоски изделия от лист, лента или ивица чрез щамповане с нагряване или без нагряване. Производство на заготовки от листове с дебелина 0.1. 5,0mm обикновено се използва студено формоване, а когато повече от 5 мм дебелина на листа - топъл печат.

Плюсове: щамповане

-В способност да силни, твърди, тънкостенни части прости и сложни форми;

-висока изпълнение на процеса;

-Получите консумация разходи метал;

-В възможност за механизация и автоматизация на процеса.

Stamping, да получите информация за органите, рамки, контейнери, окачване оръжия и други подробности.

Всички операции щамповане могат да бъдат разделени на отделяне (отделяне на една част от друг празно) и оформяне (получаване на сложни форми чрез преместване на елементарни обеми на оригиналния метална заготовка, без да го унищожава).

-rezka - последователно разделяне на материала на първоначалния детайла в права или извита линия;

-vyrubka - еднократна отделяне на материал от първоначалното заготовката в затворена верига, където подвижна част е продукт.

-probivka - получаване на дупки в затворена верига вътре в отделението компонент през материала.

-pravka използва за премахване на нередности и нарушения плоски части след рязане или пробиване;

-Flexible'n'Easy е един ъгъл (V - образна); мулти-ъгъл;

-vytyazhka - операция превръща празното в плосък куха или заготовка;

-protyazhka - екстрахира с изтъняване, се използва за производство на тънкостенни кухи части;

-otbortovka и razbortovka - операция за формиране на шийката на външния контур на заготовката или отвори контурни предварително направени;

-formovka - преустройство на заготовката с помощта на местни деформации.

Фиг. 2.17. показва основния отделянето щамповане операция, и Фиг. 2.18. - оформяне щамповане работа.

2.4.Zagotovki праховата металургия.

Този вид заготовки, използвани за производството на части, които не могат да бъдат произведени чрез други методи. Например, на огнеупорни метали (волфрам, молибден, ванадий, и т.н.) на метали, които не образуват сплави с всеки друг, на метали и неметали (мед и графит, и азбест, азбест и мед, и други).

Заготовки, получени от прахове от различни метали или метали и неметали (графит, кварц, азбест, и т.н.) чрез прахова металургия. Прахообразната смес се пресова при налягане в калъпи (1. 6) * 10 3 кгс / см 2 и след това синтеровани

Фиг. 2.17. Разделянето операция лист секачите и - рязане; б - рязане; 1- удар; 2 - матрица 3 - продукт; 4 - отпадъци.

Фиг. 2.18. Оформяне операции лист пробиване: 1 - удари; 2 - матрица; 3 - продукти или полуготови

при температура под точката на топене на основния компонент. По този начин на автомобилни части, като: меден-графитни лагери стартери и други възли, спирачни накладки, съединител облицовки, магнити, щифтове, мед графит и графитни четки и други подробности ..

Този метод позволява пълна автоматизация на процеса, минимум суровина отпадъци, висока точност и качество на продуктите, които не изискват последващо обработване.