Забавено коксуване - studopediya

Бавно koksovuju от най-широко се използват за преработка на тежки нефтени остатъци с продукти, развитие. Въпреки това, други различно видимост процеси коксуващи (коксуващи периодични кубчета коксуващи и кипящ слой) ограничено използвани в промишлеността ..

Забавено коксуване се използва за производство на големи Куско-Vågå нефтен кокс. Нефтен кокс в света и в нашата страна са суровината dlyaproizvodstva анод паста и печени аноди за алуминиевата промишленост и графитни електроди за elektrostaleplavleniya. Също така, нефтен кокс пръв nyayut за производство на структурни материали при производството на цветни метали, силиций, абразиви. Нефтен кокс се използва в химическата и електрическата промишленост, космическите изследвания, ядрената енергия и други.

В допълнение към забавено коксов кокс произвеждат газове, бензин фракция и газьола дестилати. Получените газове се подават към коксуване или HFC (за извличане на пропан-бутан и пропилен-бутилен фракция) или използвани като гориво. Бензинови фракции имат нисък брой октан (около 60 за метода на двигателя) и имат ниска химична стабилност (дължи на ненаситени съединения) и съдържат 0,5% тегл. сяра. Следователно, получените бензинови и дизелови фракции gidrooblagorazhivat необходими за получаване на висококачествен гориво. В допълнение, коксови дестилати могат да се използват като компоненти за газотурбинни и съдове та гориво или като изходна суровина за каталитично или хидрокрекинг за производство на ниско съдържание на пепел кокс електрод, термо газ.

Като суровина за растителна забавено коксов се използват дестилация остатък масло (мазут), катрани, остатъци де-асфалтиране пречистване екстракт масло остатъци термо-каталитично обработва трудно смола пиролиза, тежък газьол каталитичен крекинг и други. За Рубе-целулоза като се използва суровина за карбонизация въглени катрани, терени, шистов катран, мазут и др.

Чрез добавянето на нефтен кокс, в зависимост от целите на въвеждането на различни изисквания Най. В крайния кокс обикновено се контролира: с участие на сяра, пепел, летливи, разпределение на размера, порьозността, истинска плътност, механична якост, микроструктурата и др.

Терминът "забавено" означава работни условия на процеса коксуване на конкретните реакционни бобини trubcha-ти реактори и пещи (камери) коксуването. забави процеса на коксуване фуражи боядисана ritelno нагрява в пещ с висока температура (470-510 ° С) и след това се подава в ненагрят изолира извън коксуване камери, където се появява карбонизация поради топлината, идваща от суровината. С цел предотвратяване на коксуващи се суровина бобина се изпомпва през фурната бързо.

Забавено коксуване е непрекъснат метод за огнище-Th суровина за коксуване и изход на газообразни и дестилатни продукти, но периодично изпразване на кокс от камерите. Обикновено забавено коксов са две отделения: нагревателя и раздел реакция фракциониране когато действителният процес извършва коксов суровини и фракционна-ционни продукти от тях и отделяне обработка кокс, където се извършва разтоварване, сортиране и транспорт.

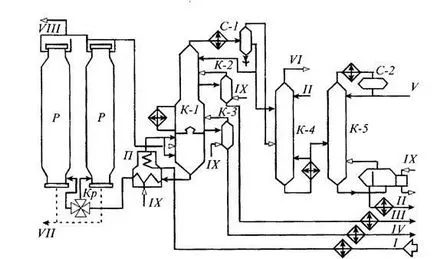

Фиг. 6 е схематична диаграма на забавено коксуване поток. Суровини - или катран крекинг остатък (или смес от тях) се загрява в топлообмен-кортежи и бобини конвекция пещта и се подава към горния етап плоча-тата колона К-1. В тази част на суровината се подава към долната плоча на каскадно за контролиране на скоростта на рециклиране и под долната плоча на колоната каскадно служи гореща продукт газове и пари от коксови-vanija коксуване камери. Процесът на контакт на суровия материал с възходящ поток на газ и пара продукти от източника на коксуване се нагрява (до температура от 390-405 ° С), с ниската си кипяща фракция се изпарява, те. Тежки масла и кондензирани пари се смесват с суровината, образувайки така наречените вторични материали.

От дъното на колона К-1 пещ вторични суровини помпа взети и подава в намотките на реакционната пещ (две от тях, работещи Paral-LEL). Рециклирани материали се нагрява в пещта до 490-510 ° С и се подават чрез четири еднопосочни клапани с две паралелни потоци в две работни камери. По това време, другите две камери са в цикъл на обучение. Гореща суровина влизане в долната камера постепенно ги изпълни. Тъй като обемът на камерите голям, времето на престой на материала в тях най-много, и там идва дълбоко про-напукване суровина. Когато тази двойка коксов продукти непрекъснато ухо DYT на камери в колона К-1. Статистическа течен остатък се задържа в камерата. Течен остатък постепенно се превръща в кокс.

Фигура - 6 Метод настройка поточна диаграма диблок забави-коксуване lennogo

I- суровини; II - стабилна бензин; III - светлина газьол; IV- тежък газьол; V - стабилизиране на главата; VI - сух газ; VII - кокс; VIII-чифт оголване камера; IX - водна пара

В забавено коксов фракции част включва основната onnuyu ректификационна колона К-1, стрипинг колони К-2 и К-3, К-fraktsioniruschy абсорбиращи 4 за газове деетанизатор стабилизиране колона и карбонизация-ЛИЗАЦИЯ бензин К-5.

Важно е, че колона К-1 половината глух плоча разделен на две части: nyuyu-LO, което е като смесване хладник, и най която изпълнява функция на секцията концентрация на дестилационната колона. В горната част на К-1 се извършва отделяне на продуктите на коксуване газ, бензин, лека и тежка ивицата-ли. Температурният режим в колоната К-1 се регулира от горния междинен продукт и остра pumparound. В тази светлина и тежки газьоли, хранени чрез стрипинг колоните съответно K-2 и К-3.

Образуваните газове и летливи газове от сепаратор S-1 е насочена в абсорбера козината tsioniruyuschy-К-4. В горната част на K-охлажда 4-NY подава стабилна бензин, и в долната част на топлината се подава от вторичен изпарител с пара пространство. Сух газ изтеглени от върха на К-4. По този начин от дъното на колона К-4 се показва наситен нестабилна бензин които podver-gayut стабилизиране в колона К-5, където се отдестилира от главата yaschuyu състояща се от пропан-бутан фракция. От колона К-5 се извежда стабилна бензин, охлажда се и се пречиства на серни съединения от измиване на алкални и е насочено към друга инсталация в завода. В този случай, камери за кокс работят по цикличен график. Така камери коксуването се редуват цикли: коксуване, охлаждане на кокса, той и ръчни ултразвукови инспекционни камери Vyg загряване. След коксовата камера се напълва с приблизително 70-80% от височината на захранващия поток чрез превключване клапани повторно задвижване на другата камера. Напълнената камера се продухва кокс водеща пара за отстраняване на течни продукти и маслени изпарения. Mye изтрива от коксови продукти пристигат първо в колона К-1. След темпо rature кокс пада до 400-405 ° С, поток от пара се отделя от колоната и се подава към скрубер (не е показано). Кокс се охлажда до 200 ° С пара ° С, след което водата се подава в камерата.

Охладената коксът се освобождава от хидравличните камери. За тази кокс образувания унищожи водна струя под налягане от 10-15 МРа. Над всяка камера комплект-кафяв произтича височина на кулата от 40 m, предназначени за спиране на сондажно оборудване. Където кулата е фиксиран gidrodoloto с който първото пробит централен отвор в леглото кокс. След gidrodolo hydrocutter заместител снабдена с дюзи, от които се подава силна струя вода насочено към стените на камерата. Pere meschayas hydrocutter камера за пълно отстраняване на кокс от стените. След кокс влиза обработката на разделяне и транспортни-сгради, където се смила, пресява на три фракции и се транспортира до хранилища.

Цялата партида на кокс производствения цикъл е около 48 часа.

След камера кокс освобождаване се пресова и се нагрява с пара при първите остри, след горещи пари от коксови продукти на работната камера до температура от 360-370 ° С След това камерата е включен към коксуване работен цикъл.

1. Изисквания към суровините на термичен крекинг.

2. Характеристики на продукта от термичен крекинг ..

3. Технологична схема на инсталация висбрекинг ..

4. Характеристика на суровини и продукти от висбрекинг.

5. технологична схема забавени коксов.

6. Характеристики на суровина за забавено коксуване единица ..

ТЕМА 3. термоката- ПРОЦЕСИ на нефт и газ рафиниране

След като разгледа подаденото материал, студентът ще се запознаят с теоретичните основи на каталитични топлинните процеси, техните характеристики и предназначение. В допълнение, студентите ще се запознаят с основните технологични схеми на каталитичен топлинна производство: каталитичен крекинг и реформинг.