Вакуум формоване пластмасови функции технологии

В индустриалната серийно производство на вакуумни продукти, които се използват модерна високотехнологично оборудване извършване на процесите на суровина за отопление и изпомпване на въздуха в продължителен режим на работа на конвейера.

Като изходни заготовки могат да се използват почти всички от тези полимери с термопластични свойства (полипропилен. Полиетилен, поливинил хлорид. Поликарбонатни и други).

Чрез вакуумно формоване пластмасови продукти са достъпни за всички области и дейности, включително:

- за авиационни, автомобилни и корабостроенето промишленост;

- за производството на опаковъчни материали, и контейнери от всякакъв вид;

- за нуждите на хранително-вкусовата промишленост, химическата промишленост, медицина;

- за производство на домакински уреди, инструменти и оборудване;

- за нуждите на строителството и дизайна.

технология на производство

Особеност на метода е, вакуум формоване на потока на производствения процес с ниска отрицателно налягане. Такива процеси не се нуждаят от мощен хардуер, високо матричните форми и значителни разходи за енергия. Вследствие на това производство се счита за икономически и готовите продукти са с ниски производствени разходи.

Достатъчно възможности за прилагане на автоматизирани производствени процеси позволяват да се установи един непрекъснат цикъл на производството на продукти за различни цели. Той играе важна роля и че готовите лист материали, които не изискват дълбока обработка на суровините, използвани за формоване.

Стандартен метод за формиране на вакуум се състои от няколко стъпки, включително:

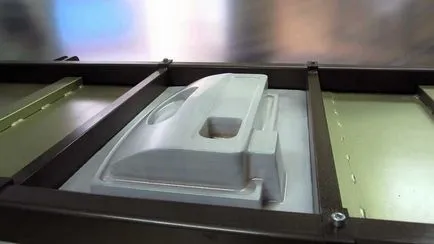

- фиксиране на обработваемото изделие в матрица;

- нагряване на полимерен лист;

- Предварително разтягане на листа;

- отвеждане на въздуха от матрицата и пресоване на заготовката;

- охлаждане на материала;

- Премахване на елементи от матрицата;

- финализирането на продукта.

За да се разбере какво представлява вакуумно формоване пластмаса, всички етапи на производствения процес трябва да се разглеждат подробно.

фиксиране на детайла

Листовете са прикрепени към полимерната матрица с помощта на затягащия рамката. Застопоряващите елементи трябва да предоставят на затварянето сила, достатъчна за провеждане на листове с дебелина до 6 мм. Когато автоматизираната хранене на заготовките на операцията по формоване на мобилните елементи на затягане рамката трябва да се изключи възможността от увреждане на крайния продукт.

нагряване на заготовката

Главната особеност на тази фаза на работа е да се осигури еднакво отопление на целия обем на детайла, като в противен случай не може да постигне плътно прилепване на материала за образуване на матрица. В технология формоване вакуум се използва за отопление на заготовки, обикновено кварц инфрачервени радиатори и лампи.

Общата площ на повърхността на детайла е разделена на няколко зони, всяка от които се нагряват с отделен елемент, и температурата на нагряване се контролира с помощта на специални пирометри. Данните за температурата се обработват от компютър система за своевременно регулиране на разликата на нагряване различни части на заготовката.

Преди края на процеса на загряване на полимера лист трябва да запази първоначалната си позиция. Свличане пластмаса фиксирана фотоелектричния скенер, след което системата дава команда и въздух се подава към апарата за коригиране на формата на формата. Това премахва възможността за разкъсване на материала.

Предварително разтягане на листа

В някои случаи, производственият процес включва предварително разтегляне на материала, известен също като удар. Разтегляне извършва след пластмаса температурата на работната формоване и служи за изравняване на дебелината на детайла. Процесът на удар формоване на заготовките изисква, когато дълбоко на матрици със сложни геометрични повърхности.

Изпомпване въздух и вдлъбнатина преформа

След предварително загряване и разтягане затегнато детайл от устройството за формиране на въздуха изпомпване се извършва с вакуумна помпа. Чрез намаляване на налягането в устройството материал полимерен. достигнал състоянието на пластичност започва да се обгради формата на матрица.

В зависимост от изискванията към крайния продукт, технологията образуване вакуум може да се комбинира с технологията на щамповане с помощта на поансон. В този случай, в допълнение към изпомпване на въздух към детайла от горе засяга специален дизайн, профилът на която следва повърхността на матрицата.

Комбинации от тези методи може да се постигне максимална точност, посочените форми на части, както и да се осигури равномерно разпределение на полимерен материал на повърхността на матрицата, напълно елиминира образуването на гънки и области с различна дебелина.

Охлаждане на продукта и отстраняване на матрицата

За да избегнете повреда на елементите, когато отстранява от матрицата трябва да изчака приключване на охлаждането на материала. Ако се прилага за процеса на вакуум формоване пластмаса оборудване има въздух охладителни системи, времето за охлаждане на продуктите може да се намали с 20-30%.

За производството вакуум матрица оборудвани със системи за контрол на процесите температура най-важните части.

Наличието на такива системи позволява да се постигне равномерно охлаждане на продукта, като по този начин увеличаване на нейната ефективност. Екстракция на охладените части на матрицата се извършва под въздействието на налягането, генериран вътре.

довършителни

Продуктът се екстрахира от матрицата трябва да бъдат разделени по протежение на контура на излишък полимерен материал. Профилна част може да бъде полу-готов продукт за допълнително производство монтаж. За да направите това, продуктът може да се реже. то могат да бъдат пробити отвори за скрепителни елементи и съкращения, направени за вложките.

За довършителни материал може да се използва:

- механична преса подстригване;

- Ръчна машина вертикален или хоризонтален тип;

- Машина за смилане и стриване;

- фреза;

- пробивна машина;

- ръчни инструменти и електрически инструменти.