Тротоарни плочки с ръцете си у дома

Тротоарни плочки с ръцете си у дома

Тротоарни плочи - тек материал, който дава възможност за полагане песни и платформи от всички размери и конфигурации. полагане на плочки на пясъчен база покритие дава много предимства в сравнение с непрекъснат асфалт повърхност:

1. На повърхността на тези покрития не се образуват локви вода като свободно изтича през пролуките между плочките;

2. керемидите не нарушава естествената необходимост на зелени площи във вода и газ борса, която е от полза за екологията на околното пространство;

3. ако е необходимо ремонтни работи (например полагане на подземни комуникации) тротоарни плочки могат лесно да бъдат отстранени, да извърши необходимата работа и лежерната;

4. в топлина покрития летните направени от плочки е значително по-малък от тъмен асфалт; където плочките на пода не е омекотена и не отделя летливи продукти.

Тротоарни плочки с ръцете си

И така производството на тротоарни плочи, които са 2 начина:

И двата метода дават възможност да се получи бетон плочки с ниска порьозност поради ниското съдържание на вода в бетона и осигуряване на плътен бетон настилка смес се използва механично въздействие (вибрации или vibrocompression). Всички основни предимства на всеки един от тези методи не е, така че те съществуват в режим на конкуренцията. Въпреки това, осигуряването на гарантирано качество на продуктите постига лесно с помощта vibrolitevogo метод със смеси от пластмаси.

Към днешна дата, тротоарни плочки вибрационни кастинг метод за производство на пластмасови форми за повече от сто места в България. Броят на производителите нараства бързо, защото, за да започне производство на много малко: с площ от 100-300 m2, трифазен захранване, една или две бъркалки, една или две маса формоване, Отстраняване на маса и набор от пластмасови форми. Всичко това ще бъде достатъчно, за да се получи форма на паве, квадратни плочи с различна дебелина, фасада плочки от естествен камък, декоративни огради с височина от 50 до 200 см или улуци.

Чрез павета плочки, произведени в съответствие с ГОСТ 17608-91 "Бетон Бетон павета плочи" строги изисквания за устойчивост на замръзване (най-малко 200 цикъла на замразяване и размразяване), сила (не по-малко от 30 МРа), абсорбция на вода (по-малко от 5%) и ронливост (не повече от 0,7 г / см). Следователно, създаването на изискваното качество на материала започва с избора на изискваното качество на материали за неговото производство.

Приблизителните компоненти на бетонната смес се вливат 100 кв.м. дебелина плочки се използва, вижте:

цимент - 3.6 m

Натрошен гранит 5-10 mm фракция - 4, 5 тона,

Пясък - 4,5 т,

пластификатор-3 - 0 до 7% от теглото на цимента,

въздушно задвижване добавка START - 0, 02% от теглото на цимента,

пигмент - 2: 5% от теглото на цимента.

В някои региони, където има проблеми с доставката на натрошен гранит, можете да използвате с висока якост мразоустойчив финозърнеста бетон, без да използвате гранит прожекции. За да се подготви като Портланд цимент бетон използван M500DO, пясък и интегрирана добавка, състояща се от силициев прах (Si02 - аморфна модификация) и суперпластификатор С-3.

Основен фактор в механизма на действие е реакцията между силициев прах силикагел Si02 с калциев хидроксид Са (ОН) 2, получен по време цимент втвърдяване, с образуването на хидросиликати (т.е., като допълнително количество цимент паста). Използване на микросиликати в количество от 10% от теглото на цимента и суперпластификатор С-3 в количество от 1% от теглото на цимента позволява да се получи фин бетон с якост на 70 МРа и 300 цикъла замръзване.

Производство на оцветени щампован бетон невъзможно без използването на пигменти. Пигменти трябва да бъдат устойчиви на алкалната среда на свързващото вещество на цимент втвърдяване; В допълнение, те трябва да бъде лек и устойчив на атмосферни влияния. Пигментите не трябва да се разтварят във водата за смесване. Тези изисквания по-добри от други неорганични пигменти оксид са отговорни.

С такива пигменти могат да получат практически всеки цвят и, най-вече, приглушени цветове, което е особен характер. За да се постигне производство на чист цвят, като жълто или синьо, можете да използване на бял цимент. Размерът на пигменти добавя към бетона, е 2: 5% - за пигменти с добро оцветяване мощност, произведени, например, от компанията Bayer (Германия) или разделите и Preheze (Чехия). Пигменти с ниска мощност оцветяване а (предимно местни производители), трябва да се въведе в размер до 8%. Недостатъците на вътрешните пигменти трябва да включват и нестабилността на цветните пигменти от една и съща марка.

Отбелязано е, че прекомерно покачване на фината фракция под формата на пигменти може да доведе до влошаване на качеството на бетон (намалена якост, устойчивост на замръзване и т.н.).

Бетон Color също зависи от съотношението на вода и цимент, и количеството на цимента в бетона. Втвърдяване бетон излишната вода се изпари и оставя конкретни малки пори, които разпръскват светлина и "просвети" бетона. Колкото по-висока W / C, запалката се появява на бетона. Следователно, в производството на плочи от вибро (ниско W / C), е невъзможно да се получи конкретни наситени цветове.

За да се увеличи трайността бетон, неговата устойчивост на износване и устойчивост на въздействието на бетона могат да бъдат добавени като полипропилен, полиамид или стъклени влакна са алкални устойчиви 05:20 мм и диаметър 5:50 микрона в размер на 0,7 1,0 кг на 1mZ бетон. Влакна, имащи добра дисперсия в конкретна форма на триизмерната решетка, което значително увеличава силата на сцепление.

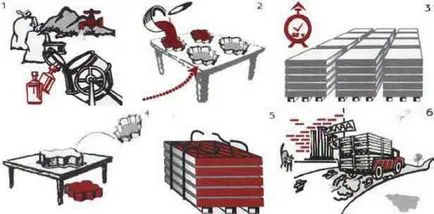

В процеса на производство на тротоарни плочки включва няколко основни стъпки:

Получаване на форми;

получаване на бетон смес;

формиране на вибрационна маса;

поддържането на продукта през целия ден във формите;

продукти за отстраняване;

опаковане и съхранение.

Форми пластмаса, каучук и каучук-подобни (полиуретан) може да се използва за производство на продукти. Брой на формоване цикли, които могат да издържат на формата е: за каучук - до 500 цикъла за пластмаса -230-250 за полиуретанова - 80-100 цикли.

Форми преди изливане на бетона в тях смазва със специални влакове или излива бетон без смазване форма. При работа без смазване нови форми Antistat третирани след demolding форма проверяват и ако е необходимо се промива с 5-10% разтвор на солна киселина.

За смазване на форми може да се използва emulsol, APL-1 (България) и SYAA-3 (Англия). За запазване на повърхността на леярската форма не може да се използва смазващо средство, съдържащ минерално масло. Увреждане на повърхностни форми смазочен слой трябва да бъде тънък, защото на излишък смазващото вещество върху повърхността на крайния продукт са пори. Смазочни масла emulsol PLA-1 и нанася с четка преди всяко пълнене, смазване СРА-3 се нанася с четка или спрей. Смазване SVA-3 е достатъчно за 2-3 формоване. Температурата на субстрата трябва да бъде 18-20 ° С

Подготовка на бетонна смес

За подготовката на щампован бетон е по-добре да се използва задължително миксер. В обща процедура смесване не се различава от конвенционален препарат бетон. Пигментът се прилага за около 30 секунди, преди да цимент.

оптимален режим на смесване:

пясък + пигмент - 15-20 S;

+ + Пясък чакъл пигмент - 15-20 S;

пясък + чакъл пигмент + цимент + - 20;

пясък + чакъл пигмент + вода + цимент + добавки + - 1-1.5 минути;

общо - 2-2.5 минути.

За да се увеличи трайността бетон, неговата устойчивост на износване и устойчивост на въздействието на бетона може да бъде добавен като полипропилен, полиамид или алкални устойчиви стъклени влакна с дължина 5-20 mm и 5-50 микрона в диаметър в количество от 0.7-1.0 кг 1mZ бетон. Дължината на влакната трябва да се съобразява с най-голям диаметър на груби агрегат в бетона. Влакна, имащи добра дисперсия образуват триизмерна решетка на бетон, което значително увеличава огъване якост, устойчивост на удар и устойчивост на износване на бетона.

Полипропилен и алкално-устойчиви стъклени влакна се въвеждат към водата за разтвора; Полиамидно влакно се въвежда в завършен бетонната смес, т.е. в последния етап, времето на смесване на сместа се повишава до 30-50.

При използване на Микросилика добавки предприеме следните подготовката график на бетоновата смес:

пясък + + микросиликати пигмент - 30-40;

пясък + микросиликати пигмент + цимент + - 30 сек;

пясък + микросиликати пигмент + вода + цимент + добавки + - 1-1.5 минути.

Формиране - на вибрационна маса

Готови бетонови смеси обработваемост е ОК = 3-4 см. Следователно, за да се използва в краткосрочен план това уплътнение vibroobrabotku. След получаване на бетон смес, тя се поставя в калъпи и уплътнява върху вибрираща маса.

Когато производството на цветни плочки в пластмасови форми за спестяване на пигмент може да кандидатства ламиниране: първа облицовъчен слой от бетон се приготвя с помощта на пигмента, вторият слой на бетона без него. За разделно формоване изисква две бетонобъркачка за подготовка на първия и втория слой.

При образуване на първи подредени облицовъчен слой от цветен бетон с дебелина 2 см и уплътнен в продължение на 40 секунди. След това се поберат втори слой без пигмент и бетон се уплътнява чрез вибрация за още 20 секунди. В друг мокрия бетон е необходимо да се избере време, за да запечата таблицата с мухъл.

След формоване членове на плесени, монтирани на високи купчини редове 3-8, в зависимост от дебелината и конфигурацията на плочки. Например, квадратни плочи не са поставени повече от 3 линии. След купчини покрити с пластмасова обвивка за да се предотврати изпаряването на влагата. температура на инкубиране трябва да бъде най-малко 15 ° С се изисква допълнително загряване. След 24 часа излагане във форми могат да бъдат направени за оголване (освобождаване от формата).

Отстраняване на формовани изделия, произведени по специална вибрации маса vybivochnom (фиг. 3), е препоръчително да се загрее в продължение на 2-3 минути в гореща водна баня (температура 45-50 ° С), за да се улесни demolding образуват продуктите. Това използва ефекта на високо термично разширение в сравнение с полимер бетон.

Отстраняване квадратни плочи и предна плочки идва без никакви специални инструменти. Трябва да се отбележи, че кофража без предварително подгряване скъсява живота форми на около 30%, а може да доведе до брак на готовата продукция, особено в тънки продукти.

След отстраняване на плочките са поставени на палети "лице" на "гърба", като ги свързва с опаковане лента. За да се осигури допълнително втвърдяване на бетона и запазване на представянето на техните продукти трябва да бъдат покрити с пластмаса свие или стреч фолио.

През летните време под наем продукти, произведени при достигане на 70% от силата на проектиране, което съответства приблизително на 7 дни на втвърдяване на бетона, считано от момента на производството. През зимата, когато е направена под наем 100% от силата на проектиране (28 дни след приготвянето на бетона).