Технологията за получаване на етиленгликол чрез хидратиране на етиленов окис в издаването на списания

Понастоящем са катализатори, основният промишлен начин за получаване на етилен yavlyaetsyagidratatsii етилен оксид, който се основава на следната реакция:

В допълнение, етилен оксид реагира с оформен моноетилен гликол и неговите по-висши хомолози да образуват диетилен гликол, триетилен гликол и други висши гликоли:

В промишлени условия се използва и гликол некаталитична хидратиране на етиленов окис, който включва етапите на: получаване на изходен воден разтвор на етилен оксид във вода, хидратиране на етиленов окис, изпаряване на водния разтвор на етилен гликол и поправка разтвор с отделяне на търговски продукти (моноетилен гликол и по-произведени ди- и триетилен гликол) [3, стр.112; 4, s.583].

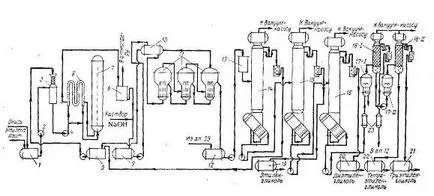

Фигура 1 показва схема на производствен капацитет етиленгликол на около 3 м / час (Германия, Anorgana), където 1, 5, 9, 12, 13, 19-22 поток - колекции; 2, 4 - помпи; 3 - миксери; 6 - топлообменник; 10, 23 - нагреватели; 11, 17 - изпарители; 14-16, 18 - колона.

Фиг. 1. Технологична схема гликол

Предварително етилен оксид охлажда до -10 ° С, след което колекция от един се подава към смесител 3. Горната част на миксера е колона с пълнеж, който е запълнен с Рашигови пръстени (15 х 15 мм). Неговата основна функция е абсорбиращ парите на етилен оксид, които могат да се развиват от непълна абсорбция с вода в долната част на смесителя.

От колектор 5 се подава към горната част на миксер кондензира вода с температура около 20 ° С, което се получава след изпаряване и отстраняване слаб разтвор гликол. Съотношението на етиленов окис и вода, е необходимо да се поддържа 1: 6 (по обем).

Заряд, състояща се от 13% етиленоксид, смесителя 3, доставен при налягане до 2,45 МРа gidratator 7 през топлообменника 6. заряд се загрява в топлообменника 6 реакционната течност излизане gidratatora до 160-180 ° С, реакцията се течност се охлажда до 90 ° с

работни параметри Gidratatora:

работно налягане 1.5-2.1 МРа,

температура от 200-210 ° С (горе)

около 180 ° С (в долния gidratatora).

Реакционната течност доставени от gidratatora, дроселира и част от него се освобождава газове -. ацеталдехид, кротоналдехид и т.н., и след това се подава към разширителя 8. течност, която непрекъснато се въвежда в 30 процента разтвор на алкален да поддържа рН на 7-8, Тя попада в контейнера 9.

Умерено гликол разтвор от резервоара 9 се подава към три части изпарител единица 11 през нагревателя 10. Нагревателят се загрява от вторична пара, излизаща от последния тялото. Кондензатът от нагревателя 5 се събира в сборника.

Разтворът в първото тяло се нагрява до 214 ° С с пара от 2,1 МРа. Изтичащият поток от този натиск тяло пара 0.8-0.9 МРа и температура 170 ° С се подава към втората нагряваща тялото. Второто тяло работи при налягане от 0.3-0.4 МРа. и разтворът се загрява в него до 170 ° С; водна пара в този случай с температура от 129 ° С се подава към третия тялото отопление. Последно работи при налягане 66,7 кРа и изтощения суров концентрира гликол съдържа 5-15% вода; той ще в колекцията 12.

Събирането на дестилат събира е 5 колона 14, който се използва за получаване на вода-оксид смес. Дехидратиран гликол суров от дъното на колоната 14 при температура 145 ° С се вкарва в колоната 15 (са предвидени две колони в схемата) за получаване на етилен отстранени. Дестилацията се провежда при остатъчно налягане от 0,7 кРа в горната част на колоната, която съответства на температура от 80 ° С Продукт етилен се събира в събиране на течност 19. Kubovaya колоната 15 с температура 195 ° С се вкарва в колоната 16 с диаметър 1600 mm. Колоната има 33 тарелки, разстоянието между тях 333 мм. Мощността се доставя до 6, 8, 10, 12 м 14 плочи, като се брои от дъното.

Продукт диетилен показано в книгата 20 от горната част на колона (остатъчно налягане от 0,5 кРа). На дъното на колоната 16 се изпращат на склада и поне натрупване, се обработват по два последователно операционна колона с пълнеж 18 при остатъчно налягане от 0,7 кРа.

диаметър колона от 800 mm;

дюза - Раших пръстени 50 * 50 mm 3.5 m слой.

Всяка колона има нагревателна серпантина и две отдалечен изпарител единица 17, загрятата пара с налягане от 2.1 МРа.

колоната дъното течност 16 се подава първо изпарител 17 през устройството за предварително нагряване 23, който гликол двойка подава към колоната 18-1. Дестилатът от колоната, съдържаща определено количество диетиленгликол се връща към колектора 12 от концентрира суров гликол и триетилен гликол в смес с високо молекулно тегло, гликоли помпа от дъното на колоната подава към втори изпарител 17. Парата от това устройство идва към втора колона 18-11, дестилат, който е запазена марка на триетиленгликол и събрани в колекция 21. дъната на колона 18-11 на - техническа тетраетилен събрани в колекцията 22. изпарители 17 периодично работят. Преди разреждане полигликоли апарат се продухва с пара (за отстраняване на остатъчен три- и тетраетилен гликол).

Почти всички оборудване описан апарат за производство на етилен гликол беше изработен от въглеродна стомана. Вакуумът в колоните за създаване на персонализирани парни изтласкване единици. При такова подреждане с два успоредни работен gidratatorami (един - 810 mm вътрешен диаметър и втора - 760 mm) се обработват до 2500 кг / час на етилен оксид до получаване на 3197 кг / ч от гликоли, включително етилен гликол - 2830 кг (88.5%) , диетилен гликол - 296 кг (9.3%) и триетиленгликол - 71 кг (2.2%). Общият добив на гликоли е от 92,5 до 95-96% от теоретичния [2, стр.84].

Основното предимство на течна фаза хидратиране на етиленов окис е почти пълно превръщане на етилен оксид. Въпреки това, има редица недостатъци, а именно: некаталитична хидратиране се извършва при повишено налягане; от апарат киселинно катализирана реакция трябва да бъдат изработени от материали, устойчиви на агресивното действие на разредени киселини, освен това, той изисква допълнително оборудване за намаляване на киселинното съдържание и за извеждане от система образува соли; високи енергийни разходи за концентриране разредени разтвори на етиленгликол.

Приема се, че хидратиране на етиленов окис в парната фаза над твърди катализатори ще елиминира недостатъците на течна фаза хидратация.

Един ефективен катализатор за хидратиране на сребърен оксид е депозиран па алуминиев: степента на превръщане на етилен оксид равно на 22-24%, селективността на неговото превръщане в гликол е около 80%. Чрез увеличаване на степента на превръщане на 40% селективност намалява до 40%.

Когато се използва катализатор зеолит (температури от 30 до 150 ° С, моларното съотношение на вода към етиленов окис на 10: 1), добив етилен е 90,5% при превръщането на етиленов окис е само 11,3%. Повишаване на степента на конверсия на етилен оксид към 17-24%, етиленгликол намалява добивът на 78-69%.

Ако по време на парна фаза хидратиране на етиленов окис Amberlite катион катализатор смола използва (температури от 115 до 200 ° С, налягане от 0.14 до 0.55 NMP, молно съотношение на водна пара и етилен оксид 5-2) реакцията протича с висока скорост (време на за контакти - стотни или десети от секунди). При температура 160-165 ° С и моларно съотношение на вода към етиленов окис на 20: 1, добив етилен достига 89% при степен на превръщане на етилен оксид е около 14%. Когато съотношението на вода до етиленов окис, равна на (5-10): 1, добив етилена да е 80-85%, и превръщане на етилен оксид - 17% максимум.

Има няколко недостатъци на хидратиране на етиленов окис в парна фаза. Първо, когато се постига с помощта на зеолитни катализатори и катион висока селективност, когато голяма част от водната пара, етилен оксид и много ниска степен на превръщане на етилен оксид. Високата селективност и превръщане на ниско съотношение на вода към етилен оксид се получава чрез провеждане на парна фаза хидратиране на етиленов окис в кипящ слой на катализатор смесва фосфат (калциев фосфат, и мед). Въпреки това, времето за контакт е много дълъг, и следователно в промишлена среда не може да се използва, това ще изисква големи количества катализатор и голям обем на реактора. На второ място, няма данни за механична якост и устойчивост на катализатора, който не позволява да се прецени възможността за неговото практическо приложение.

Необходимо е да се вземе предвид възможността да полимеризира етилен оксид под влиянието на различни вещества, така че се счита, че активността на хетерогенни катализатори като тяхната работа се намалява поради отлагането им изомеризация или полимеризационни продукти на етиленов оксид. Именно поради тази причина, че научната литература не съдържа информация относно процеса на изпълнение на газообразен хидратиране на етиленов окис в промишлена среда.

1. ГОСТ 19710-83. Етилен гликол. Технически условия. - М. издателство за стандарти, 1983. - 15 с.

2. Dyment О. N. Kazanskiy К. S. Miroschnikov М. A. гликоли и други производни на етилен оксид и пропилей - М. Chemistry, 1976 - 372 ° С. (84)

3. Kazarnovskii SN Козлов В. Н. албум диаграмите процеси на органичния синтез: Proc. надбавка. Горчиво. Политехническия. ги Инст. А. А. Zhdanova. - Bitter: 1958 - 123 стр.

4. Yukelson I. технологии органичен siteza: Proc. за химико-технологични специалности. - М. Chemistry, 1968 - 846s. ил.

Основни понятия (генерирани автоматично). етилен оксид етилен оксид хидратация, превръщането на превръщане оксид степен окис, парна фаза хидратация на оксид, степен на превръщане на оксид хидратация оксид, течна фаза хидратация на оксид, воден разтвор на хидроксид, хидратация оксид Kubovaya съотношение окис колона абсорбция на течност оксид пара, без каталитично хидриране оксид, етилен гликол добив, пълно превръщане на оксиди, остатъчното налягане изомеризация оксид, способността на производство на етилен гликол.

Ключови думи

етилен гликол, етилен оксид реакция хидратация, полиестерни влакна, параметрите на процеса