Свредла, зенкери и почистване

Свредла, зенкери и почистване

За да се образуват отворите 23 в подгрупата (МН 77-59) е предвидено dyroobrabatyvayuschie следните инструменти: свредла, зенкери и почистване.

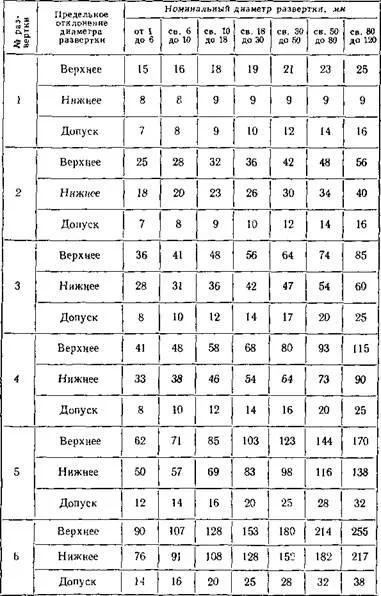

Бормашини. По проект, свредлото се класифицира в спирала, кръгла, дълбоко пробиване и центриране. Най-широко използвани Бургии с конични и цилиндрични рамена. Части и елементи на тренировка обрат е показано на фиг. 15. завиващи свредла произведени в диаметър от 0,25 до 80 mm (Таблица. 41).

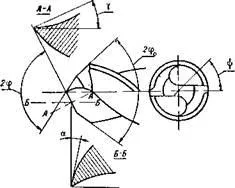

Фиг. 15. Частите и елементи на тренировка обрат:

1, предната повърхност 2, задна повърхност;

3- лента 4-напречен ръб; 5 - канал; 6 - режещи ръбове; 2φ - ъгълът на върха; # 974; ъгъла на наклона на винтовата kanavkn; ψ- напречен наклон ъгъл ръб

За производството на стоманени свредла високоскоростни използвани P9 или P18. Сонди с конусен диаметър на стеблото от 6 мм и диаметър цилиндрична опашка от 8 mm са произведени заварени. Шанкс заваряват тренировки са изработени от стомана 45 или 40 пъти. Твърдостта на работната част на високи бормашини скорост трябва да бъде HRC 62-64, и твърдостта на разделите в сондите с конусна опашка - HRC 30-45.

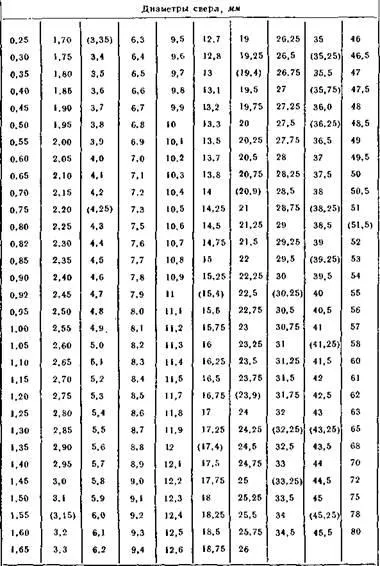

Допустими отклонения от диаметъра на свредла са показани в таблица. 42.

Геометричните параметри на режещата част на инструмента са: ъгъл облекчение, у ъгъл на наклона, при върха ъглите 2φ и 2φ0 и ъгъла на наклон на напречния ръб ф (Фигура 16).. Големината на ъгъла на облекчение варира по режещия ръб. Най-малката стойност (7-15 °) има ъгъл на облекчение на външната повърхност на свредлото, като най-(20-26 °) - около напречна режещ ръб. Големината на ъгъла на наклона в различни точки на режещия ръб не е еднакъв: най-голямата стойност (25-30 °) е под ъгъл към външната повърхност на сондажната корона, и най - за напречен ръб, където може да бъде отрицателен.

На конуса на режещата част на инструмента, определена от 2φ ъгъл по своя връх, образуван от главните режещи ръбове. От зависима форма на режещия ръб, предните и задните ъгли, силата на свредлото на моста и силата на рязане на ъгъла φ.

С подходящи заточване тренировка ψ напречен ъгъл на режещия ръб наклон е 55 ° (фиг. 15).

диаметри градация тренировка (ГОСТ 885-64)

Забележка. диаметри на свредлата са поставени в скоби, са направени със съгласие върху клиента в.

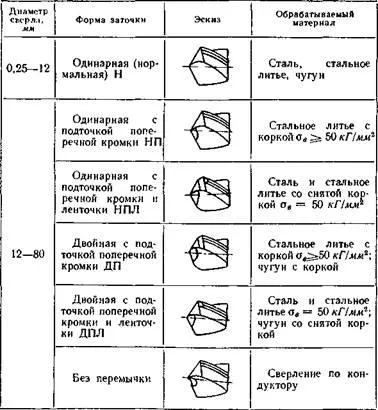

За да се увеличи устойчивостта на свредлото и скорост на рязане препоръчва двоен ъгъл заточване 2φ и 2φ0 (фиг. 16). Основните форми заточване обрат тренировки според техния диаметър и третирания материал са показани в таблица. 43.

Фиг. 16. геометрични параметри на тренировка обрат

Бургии и карбид може да бъде. Сонди с диаметър от 1.8 до 5.2 mm от 0.05 mm се произвеждат от монолитни твърди сплави VK6 бележи VK8M и повече от 6 mm - оборудвана с твърди метални плочи.

диаметри Отклонения тренировка (GOST 885 - 64)

Основните форми на заточване

За производството на снаряди твърдосплавни свредла препоръчва марки стомани 40Х и 45Н. Твърдостта на работата на органите след топлинната обработка трябва да бъде HRC 40-50.

Бормашина обвивки от стомана P9 диаметър тънки стеблото 8 мм и цилиндрична опашка диаметър 8 мм, трябва да бъдат заварени.

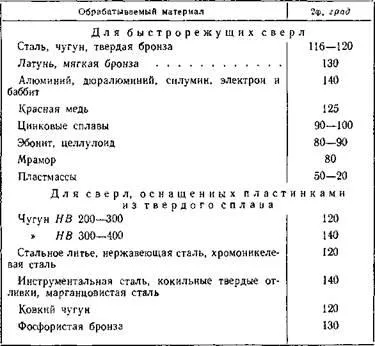

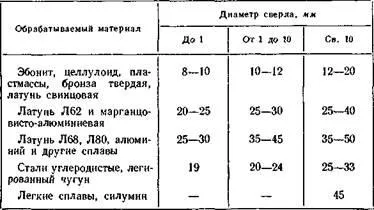

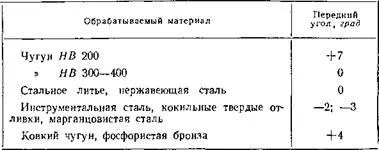

Препоръчителни стойности на 2φ ъгъл при върха в зависимост от обработвания материал са показани в таблица. 44, ъгълът # 974; наклон на спирални канали за високоскоростни бормашини - Таблица. 45 и в предните ъгли на твърдосплавни свредла - таблица. 46.

Бургии доставят, като правило, инструмент фабрики, които в момента са произведени в 1061 размер, включително стандартни размери от 180 сондажни нови дизайни: ламинирани с отвори за охлаждане, с пластмасови рамена, твърди карбид.

Стойностите на 2φ ъгъл на върха

стойности на ъгъла # 974; на наклона на спирални канали за спирала скорост бормашини (градуси)

Стойностите на предните ъгли за бормашини оборудвани с твърда сплав

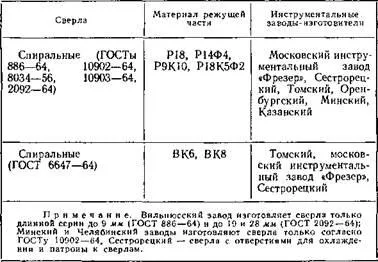

Специализация инструмент фабрики за производство на свредла

при условие че тяхното производство за подобряване на качеството на произведените бормашини от 30 мм в диаметър с двойно ъгълът при върха (двойно смилане) и изтъняване скок. Таблица. 47 показан инструмент фабрики, които са специализирани в производството на тренировки.

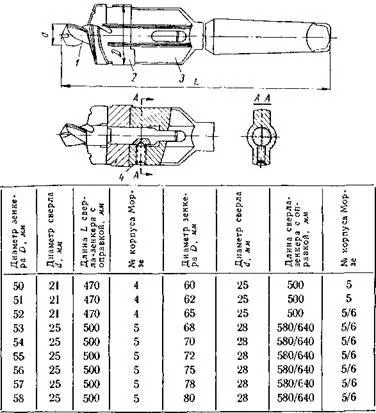

Най-сонда фаска. Инструментът е предназначен за едновременно пробиване и зенкероване дупки в твърд материал на дълбочина от не повече от два пъти диаметъра. Той се състои от кратко свредло 1 (таблица. 48) с цилиндрична опашка и издатък канал за заключване винт 4, бидентатен зенкеровайте 2 с канали за раздробяване на чипове, монтирани на сонда, зенкер, и заключваща част за заключване на дорника 3. зенкер Sverlo- произведен от растението Москва "Frazier" на R18 и R9 стомани; неговите основни размери са дадени в таблица. 48.

Основни размери, зенкер тренировка

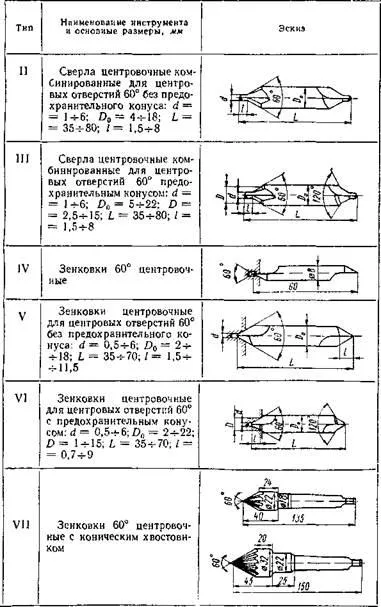

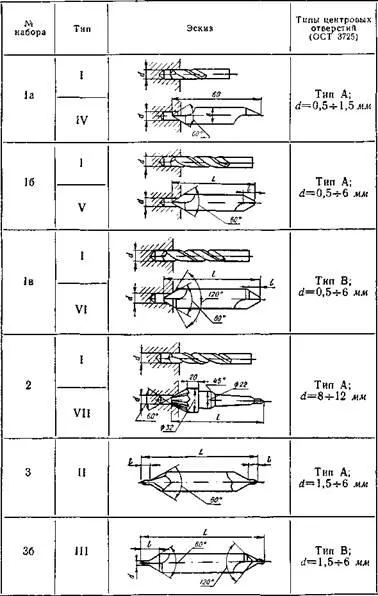

За образуването на централния отвор се използва центриращ инструмент (ГОСТ 6694-53), седем вида (Табл. 49).

Видове и основните размери на инструмента за центриране (в съответствие с ГОСТ 6694-53)

Продължава маса. 49

За бормашини и зенкери използва стомана от P9 или P18. Зенкери тип VII изработка заварени, и техните валове - стоманени крака зенковки 45. Твърдостта на тип VII трябва да бъдат 30-45 HRC, твърдостта на свредла и зенкери HRC 62-64. Типични групи от центриране на инструмента е показано в таблица. 50.

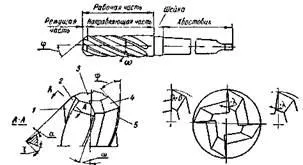

Основни тренировки са от два вида: за лечение на цилиндрични отвори и за етап обработка, оформени и комбинирани дупки. Части и елементи на цилиндричната зенкер показани на Фиг. 17.

Фиг. 17. части и елементи на цилиндричната зенкер:

1 - предна повърхност; 2 - режещ ръб; 3 - ядро; 4 - задна повърхност; 5 - лентата

Основните лопатките са разположени зенкер фаска конус при φ ъгъл (ъгълът в план). При обработка на ъгъл стомана ъгъл φ = 60 °, обработва се с желязо φ = 45 ÷ 60 °. В зенкер с плочи от твърд метал φ = 60 ÷ 75 °. Ъгълът на облекчение α основната острие взети равна на 8-10 °.

Rake ъгли са избрани в зависимост от материала:

Ъгълът на наклона на спиралния жлеб (# 974) на зенкер многофункционалната е 10-30 °. С увеличаване на твърдостта на обработвания материал, ъгълът увеличава. за чугун # 974; = 0 °.

Големината на ъгъла на облекчение на зенкер с плочи от твърд метал има две стойности: а = 10 ÷ 12 ° върху плочата и а = 15 ° към тялото.

При лечението на ъгъл на наклона желязо се определя да бъде V + 5 °; при обработката на стомана Rm = 90 кг / мм 2 γ = 0, чрез обработване с Rm = 90 кг / мм 2, ъгъл у = по - 5 °.

Видове и основните размери на основните тренировки са показани в таблица. 51. Спецификация (ГОСТ 1677-67) се простират до зенкери с конусна опашка (ГОСТ 1676-53) вал, монтиран твърдо вещество (OST ГОСТ 12489-67) и вал, монтиран с въвеждане на стоманени ножове висока скорост (ГОСТ 2255-67).

Типични групи от центриращ инструмент

Видове и основните размери на райбери

Сглобяема зенкер режещата част и зенкери са направени от твърд бързорежеща стомана P18 и Р9 и зенкери с конусна опашка - заварени (стомана стеблото 45 марка). За производството на снаряди използва стомана зенкеровайте 45 или 40 пъти.

Твърдост фаска тънки опашка 3/4 от работната част от дължината и по цялата дължина на работната част на вала фаска трябва да бъде HRC 62-64. Твърдост лапи опашка фаска фаска на вала и корпуса трябва да бъдат HRC 30-45.

Толеранс за диаметъра зенкер, предназначени за разполагане трябва да имат горна отклонение от -210 до -420 микрона и дъното на -245 до 490 микрона номинален размер от 10 до 120 mm. За да зенкер, предназначени за крайния

механична обработка на отвори в съответствие A4. горната отклонение от 70 до 140 микрона и дъно от 25 до 70 микрона. Допустими отклонения от общата дължина, а дължината на работната част са разположени на 9-ти клас на точност.

Спецификация (ГОСТ 12509-67) са разпределени върху зенкери с конусна опашка и вал, монтиран (двата типа с запоени плочи от твърд метал).

Зенкери. Получаване на конична, цилиндрична и равнинни повърхности в съседство с основния контакт и разположени концентрично с него, се извършва с инструмент, наречен зенкер.

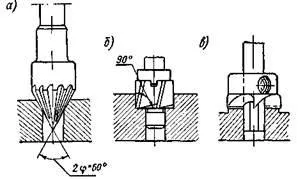

За да се справят с дупки заострени винтове главата и нитове и части, използвани за центриране конична зенкер. Най-широко конична зенкер с ъгъл на конус на върха 30, 60, 90 и 120 ° (фиг. 18а). За да се обработи цилиндричен отвор на главата и врата, както и за намаляване на краищата, на самолети издатини проби конзоли и ъгли използвани цилиндрична глухия отвор с Hirth свързване (фиг. 18Ь). Понякога зенкеровайте с Hirth свързване наречен глухия отвор (фиг. 18Ь).

Райбери са цилиндрични, стъпаловидни и заострени. (. Фигура 19) Ръчно цилиндричен разширител състои от работна част, врата и стеблото; работна част от своя страна се състои от фаска (рязане) част, контрол част и задната конуса. Каналите между зъбите на формата на сканиране режещи ръбове; жлебове са предназначени за поемане на чипа.

За да се подобри качеството на повърхността на ръчна обработка на зъбите измита са разположени в неправилна стъпка кръг.

Машинни райбери се произвеждат с еднакъв игрище, както и броя на зъбите, те трябва да бъдат още. Работната част от тези сканирания, за разлика от ръката по-кратък. сканира машини често се правят лицеви и регулира.

Геометрични параметри на сканиране: заден ъгъл, ъгъл на наклона у ъгъл ъгъл φ един и ъгълът на наклона на главния режещ ръб # 974;.

Заден ъгъл А е избран в зависимост от материала и е получено в 6-10 °. Ъгълът на наклона γ измита при завършване е 0 °, докато грубо 5-10 °. ъгъл ъгъл φ в ръка равнява 1. измита в машината при обработката на стомана 12-15 °, желязо 3-5 ° С и се обработва с глухи отвори 45 °. Ъгълът на наклона на главния режещ ръб Lake от твърд метал е 7-8 ° и меки метали 14-16 °.

Според спецификациите (ГОСТ 1523-65) сканиране трябва да се направи на: ръчно стомана 9HS; Цялата машина и ножове сглобяеми razvertok- HSS R18 или R9; сканиране крайностите-заварка (лайнери, изработени от стомана 45). Основните компоненти са сглобяеми сканирания (без ножове) трябва да бъдат направени: корпуса - на стоманите 40, 45 или 40Х; монтиране пръстен и гайка - стомани от 35 или 45; клинове - стомана 40Х.

Твърдостта на част сканира работни (в зависимост от класа на стоманата) трябва да бъде HRC 62-66, корпус на вала сканира HRC 30-40, клинове HRC 45-50, раздели и площади SHANKS HRC 30-45.

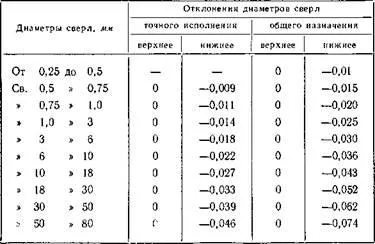

В централизиран начин трябва да се произвежда на почистване: Правен форма за обработване на отвори с толерантност към А, А2а. A3 и H и с квоти за довършителни в съответствие с ГОСТ 11174-65. ГОСТ 11174-65 обхваща почистване от неръждаема стомана и стоманена сплав с висока скорост с помощ за обработка, и при условие, шест номера на сканиране (таблица. 52). Знаейки, отклоненията и допустимите отклонения за производство на сканиране, лесно можете да изберете размера на сканиране.

Фиг. 19. Части и сканиране на елементи:

1 - главния режещ ръб; 2 - лента; 3 - предна повърхност; 4 - atylovochnya повърхност; 5 - задната повърхност

В се приема липсата на необходимия размер почистване сканирането, размерът на която е близо до целта, и се определя от необходимостта за шлифоване или завършване на сканирането до желания размер.

Максималните отклонения (микрона) сканира диаметър за отстраняване на грешки