Обработване на методите за обработка на метали

Разширена използване на твърди материали за производството на части от машината, което усложнява структурата на тези части, във връзка с нарастващите изисквания за намаляване на разходите и повишаване на производителността, причинени на проектирането и разработването на електрофизичните методи за обработване.

Обработване на методи за преработка на метали, основаващи се на използването на специфични явления, възникващи от действието на електрически ток за отстраняване на материал или промяна на формата на заготовката.

Основното предимство на електрическите методи за обработка на метали е, че те могат да се използват за промяна на формата на материала на детайла, които не могат да бъдат обработени чрез рязане, с лечение на тези техники се извършва в условия на действие на минимална сила или пълната липса на такава.

Важно предимство на електрическите методи за обработка на метали е независимостта на изпълнение на повечето от тях от твърдостта и крехкостта на материала, който се обработва. Сложността и продължителността на методите за лечение повишени твърдост материали (HB> 400) по-малко от дължината и сложността на обработка.

Обработване на методи за обработка на метали обхваща почти всички операции по обработката, и не отстъпва на повечето от тях са постижими грапавост и точност.

Електроерозионнна металообработване

Електрически разряд обработка е вид електрофизически лечение, и се характеризира с това, че промяната на формата, размера и качеството на повърхността на заготовката се извършва под действието на електрически разряди.

режими EDM са разделени на електрически разряд и електрически импулс.

Електрически режими разрядни характеризират с използването на заустванията запалителни от кратка продължителност (10-5 ... 10-7s) с прави електроди полярността на връзката (празен "+" инструмент "-").

В зависимост от силата на изхвърлянето на искра е разделена на твърди и среда (предварително третиране), мека и много мека (за довършителни). Използване на мека режим осигурява данни за размера на отклонение и 0,002 mm в обработват грапавост параметър Ra = 0.01 микрометра. Електрически режими разреждане се използват при обработката на твърди сплави на твърди метали и сплави, тантал, молибден, волфрам и т.н. Третираните и дълбоки отвори чрез всяко напречно сечение, с извити дупки оси; използване на тел и ленти електроди, изрязани части от заготовки; нарязани зъби и резба; полирани и маркови подробности.

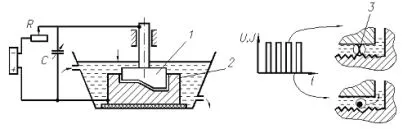

За извършване на обработка режими electrospark машини се използват (вж. Фиг.), Снабден с RC-осцилатори, състоящи се от зарежда и разрежда контур. веригата за зареждане включва кондензатор С се зарежда през съпротивление R от източник на ток с напрежение 100-200 V, и изпускателен верига паралелно кондензатор С1 включва електроди (инструмент) и 2 (празна).

След като напрежението в електродите достига разбивката, настъпва в хлабината между електродите освобождаване искра енергия се съхранява в процеса ерозия С ефективността на кондензатора може да се увеличи чрез намаляване на съпротивлението R. постоянството на разликата interelectrode се поддържа специален серво система контролира механизма за движение за автоматично подаване на инструмента, изработени от мед, месинг или uglegrafitnyh материали.

Електрическа искра рязане зъбните предавки с вътрешно:

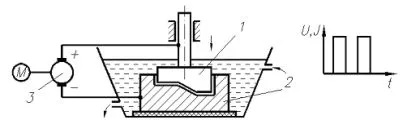

Характеризира се с прилагането на режим електрически импулс бавно импулси (0,5 ... 10), съответстващи на дъговия разряд между електродите и по-интензивно разграждане на катода. В тази връзка, режимите electropulse катод свързан към детайла, което осигурява по-добра производителност от ерозия (8-10 пъти), и по-малко, отколкото при режима electrospark и инструменти носене.

Най-подходящият областта на използване е electropulse режими предварителна обработка на заготовки slozhnoprofilnyh части (умира, турбинни лопатки, и т.н.), направени от твърди сплави и стомани.

режими Electro приложени настройки (виж фигурата), в която електродите 1 и 2 се подават от униполярни импулси електромашинни 3 или електронен генератор. Появата на EMF индукция в магнитни тяло се движи под ъгъл спрямо посоката на оста на намагнитване произвежда ток от голям мащаб.

радиация металообработване

Електрон лечение лъч метали въз основа на термично въздействие върху потока от електрони, които се движат материал трябва да се лекува, в който мястото на лечение се стопява и изпарен. Такова интензивна топлина, причинени от факта, че кинетичната енергия на движещите електроните се стреля срещу повърхността на заготовката е почти напълно се превръща в топлина, която се концентрира на мястото на малък размер (по-малко от 10 микрона), което води до неговото повторно нагряване до 6000 # 730 С.

Когато пространствена обработка, както е известно, има локален ефект върху обработвания материал, че когато лечението elektronnonno светлина се осигурява от режим на импулсна електронен поток с продължителност на импулса ... 10-4 и 10-6 с честота f = 50 ... 5000 Hz.

Висока концентрация на енергия в лечението електронно-лъчева в комбинация с импулсивен осигуряване на условия за обработка, при които повърхността на детайла, на разстояние 1 m от ръба на електронен лъч, се нагрява до 730-300 ° С # Това позволява използването на лечение с електронен лъч за рязане на заготовки, производство на мрежи фолио рязане обработващи канали и диаметър дупки от 1 - 10 микрона в детайлите на твърди материали.

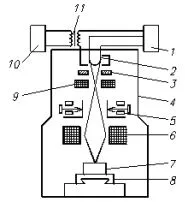

Като оборудване за извършване на обработка на електронен лъч с помощта на специални други електронни устройства, наречени електронни прожектора (виж фигурата). Те генерират, се ускори и да се съсредоточи електронния лъч. пистолет електрон състои от вакуумна камера 4 (с вакуум 133 # 903; 10-4), в която е монтиран източник на захранване с високо напрежение 1, волфрамов катод 2, която осигурява излъчване на свободни електрони, които се ускоряват от електрическо поле създаден между катода 2 и анода-диафрагма 3.

Освен това, с електронен лъч преминава през система от магнитни лещи 9, 6, електрически Устройство за регулиране на 5 и се фокусира върху повърхността на заготовката 7 е монтирана върху масата координира 8. режим електрон система пистолет импулс е предвидено, състояща се от импулсен генератор 10 и трансформатора 11.

обработка на светлинен лъч се основава на топлинна действие на високо-енергийна лъч светлина, излъчена от генератора на оптичен квантовата (лазер) върху повърхността на заготовката.

Размери обработване чрез лазерно е да образуват отвори с диаметър от 0,5 ... 10 m в твърди материали, производство на мрежи, рязане от лист комплекс части и т.н.