Методи за получаване на резба

Един от най-популярните в инженеринг, авиация, инструмент на решения, организиране на различни ремонти, отделни операции на процеса и други дейности, е производството на конци. Той се произвежда като се използват следните методи и техники:

• Рязане с помощта на матрици, кранчета, умират глави

• винтове с резба резачки и гребени

• фрезоване с помощта на специализиран инструмент като машина за рязане на винт

• Увиването със специални валяци

• Шлифоване със специални абразивни колела

нарязване на резба

В съвременните машиностроителни предприятия, като производствени операции като нарязване на резба резачки а. Той използва много широко. За тази цел машини конци рязане, конецът се прави им като външната и вътрешната.

Една от основните характеристики на метода на резби нож е относително ниската си производителност. Ето защо най-често се използва в индивидуалното и в малък мащаб производство. Освен това, резби с помощта на ножове е много ефективна за производствени участъци, като оловни винтове, болтове, точни измервателни уреди и т.н.

Threading умира

Такова общо режещи инструменти като зарове, които се използват, за да го използвате, за да намали необходимите нишките на болтове, винтове, болтове, както и някои други подробности.

Преди нарязани нишка, част от елементите, на които ще бъдат предварително обработени. Съгласно технологичните изисквания, диаметърът на повърхността трябва да бъде по-малък от външния диаметър на резбата на около 0.1 - 0.3 mm. Да умреш е в състояние да "отиде" на елемента, трябва да бъдат скосени. Височината му трябва да е същото като височината на профила на резбата.

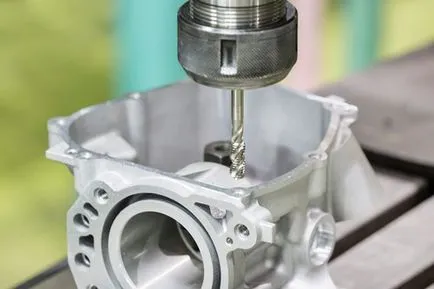

почукване

За рязане вътрешни метрични конци, диаметър 50 mm или по-малко, най-често се използва режещ инструмент като кран.

От гледна точка на дизайна кран - е нищо друго освен стоманения прът, на който резба разделен на отделни части или спирални или прави канали, които образуват режещи ръбове. По същите жлебове чип газоразрядни, образувани в процеса на източване. Що се отнася до метода на приложение, а след това този показател кранове отделни експерти в две основни разновидности: ръчно и машинно. Всички необходими диаметрите на отворите да бъдат пробити за метрични нишки. избран в съответствие със стойностите, които се намират в съответните стандартни таблици.

Обикновено производството на нишката чрез кранове включва използването на комплекти, състоящи се от две или три отделни инструменти (точния брой се определя в зависимост от диаметъра на резбата). Според опита на инструмент, подслушване, използвайки само един кран и никой не може да бъде създадена. Фактът, че това може да доведе до повреда на режещия инструмент.

При рязане метрични нишки на стругове се използват обикновено машини кранове. Този инструмент дава възможност за резби в само един пропуск.

Тази технологична процедура е с подвижен нишката. произведени от специални ролки, цилиндричната повърхност с профил на резба оформен. По време на свиване на профила на резбата, която е с подвижен инструмент се материализира един детайл, като го натиснете.

Едно от основните предимства на този процес като нишката чрез валцоване, е, че процеса не се нарязва и пластична деформация на метала. Поради тази причина, нишката е не само чиста и гладка, но и уплътнена повърхност. В повечето случаи, тази процедура е от подвижния нишката. използвана в масово и масово производство, тъй като висока производителност и достатъчна точност.

Този процес на производство на процедурата по конец се извършва на специализирани rezbofrezernyh машини. Те гребен режещи инструменти се фреза, която с радиални захранващи мелници конеца върху повърхността на детайла, рязане в нея.

Шлайфане прецизност резба

При производството на процес такава точност резба се използва, като смилане. Тя се състои в това, че заготовката, разположени резба ъгъл на повдигане смилане колело се върти бързо и бавно подава към въртящата част, рязане съответен жлеб на повърхността си. Най-често това е технологична метод се използва за резби на резбованите ролки, калибър, и т.н.