Днес в България има само един завод, който използва технологията на бутилка до бутилка. Нека да видим как е подредена тази продукция.

Снимки и текст Артьом Achkasova

Първият магазин е зает подбор и сортиране на бутилки. Всички предприятия Европейския оборудване от лидерите в индустрията MSW обработка - BRT Рециклиране Technologie GmbH (Германия), TOMRA Systems ASA (Германия), RTT Стайнърт GmbH (Германия), Боа (Холандия), SOREMA (Италия), BUHLER AG (Швейцария).

5. Балите са заредени в кофите за боклук на сортиране линии, тогава има своята декомпресия и сортиране.

6. Най-общо казано, растението може да работи автоматично, но в действителност е невъзможно да се български. Автоматични линии са в състояние да се разграничат и да се дадат на бутилките по цвят, но и в Европа, където пластмасата влиза обработката в чист вид, ние имаме, че не работи - във връзка с много силно замърсени суровина, необходима човешка помощ, а не само един.

7.

8. Няколко работни екипи за ръчно сортиране на бутилката, отсече етикет, обезпаразитено хвърлят боклука и контейнерите, които не могат да бъдат рециклирани, например, изцяло облечена в стягаща пластмаса, чужди предмети вътре или персонализирани цветове. Подходящ за обработка само сини, кафяви, безцветни и зелени бутилки. Последният, между другото, са най-малко популярни сред клиентите.

9. сортирани по цвят бутилка отново притиска в бали и се транспортира до улицата - в склада, където очакваните удари във втората работна среща.

10. В следващия магазин всичко започва с разопаковането, "подредени" бали ...

11. ... и след това бутилките се изпращат до мивката.

12. Тук опаковки "изтрива" първо в студена вода, след това горещо, след това в алкален разтвор и специален препарат.

13.

14. Бутилката се измива, разтваря лепилото, което е залепен етикет. След поредица от измивания - друг пост ръчно сортиране и магнитна metalloseparatsiya.

15.

16. На следващия етап - смилане. Бутилки се смачкват заедно с задръствания, след което получените люспи са отново на процедура за основно почистване. В специален барабан напълни с течност, се отделя от пластмасова бутилка тапата. Те са с различна плътност, и люспи от задръствания за възстановяване на повърхността.

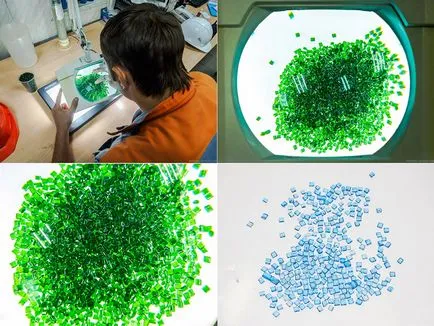

17. бутилка люспи са окончателно индуктивен процедура metallosepratsii, след което специална компютърна машина избира дефектен флексо различен цвят.

18. Част от продукта се опакова в 2-метрови гъвкави контейнери, т.нар Big Bag-. FLEX - идеалното суровина за производството на различни стоки за бита, строителни материали и дори ... руно плата!

19. Преди стартирането на по-нататъшно производство се вземат проби, получени люспи, които се изпращат на химическа лаборатория на различни тестове.

20.

21. След това pnevmotansportom люспи се подават в третия магазин - за екструдерна линия и гранулиране. Процесът е напълно автоматизиран.

22. Процесът в третия Магазинът се състои от няколко етапа. Първо, повторно metallootdelenie, след предварително загряване отстраняване на ацеталдехид и други вредни примеси филтруване. Първо, люспи са изрязани в раздробяване и след това шнур се топи при 280 градуса по Целзий.

23.

24.

25.

26. специална машина екструдира през дюза и пречиства от разтопен пластмасова тънка нишка (верига), които се отцежда и се нарязва на гранули.

27.

28. аморфна гранулат се транспортира до допълнително кристализация и влиза в реактора.

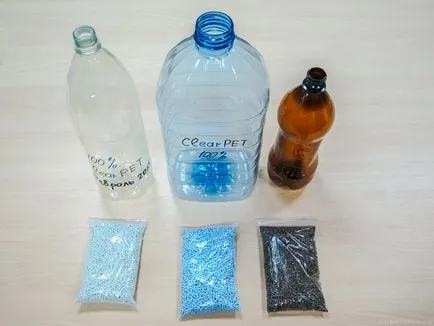

29. След 16 часа поликондензация в реактора, под влиянието на азот и се загрява аморфен гранулат се превръща в крайния суровината - висок вискозитет РЕТ гранулат за получаване на PET бутилки.

30. Всяка партида от продукти се контролира от повторно - получените гранули внимателно проучени от експерти.

31. Крайният продукт е опакован в големи разфасовки, и след това се изпраща на клиента.

32.

33.

34. гранулат е одобрено за използване в опаковки за храни според експертното мнение FBUZ "хигиенно-епидемиологичните център на региона на Москва". Бутилки, получени от тях са същите прозрачен и ясен, както и от нормална гранулат получени чрез химически средства.

35. В годината на централата, в която работят 150 души, може да доведе до 10 хиляди тона готова продукция, но по-малко от сегашната сума. Причината - липсата на суровини ... Ето защо един от организаторите на екскурзии до завод "Plarus" е организацията, ... Грийнпийс. Еколози посрещна на разделното събиране на отпадъци и рециклиране на пластмаса - този процес три пъти по-малко вредни за планетата от обичайното производство на пластмаса. Сериозна причина да се мисли!