Химико-технологична система

Химическа продукция се състои от десетки или стотици коренно различни апарати и устройства, свързани помежду си чрез различни потоци. Разгледайте я като цяло с огромен разнообразие на нейните компоненти - задачата не е само сложно, но и неефективна. Представяйки химическата промишленост като система за химически процес, извършва допълнително поръчване на части производство, представен в HTS структура. Целта на систематизиране - подсистема акцент CTS за тяхното изследване и изучаване. Ние ще отпусне подсистема по два начина - на функционалността и мащаб.

Функционални подсистеми осигуряват изпълнението на функциите по производство и нейното функциониране като цяло.

Процес подсистема - част от производството, където действителната преработка на суровини се извършва в продукти, химически процес.

Мощност подсистема - производство част, която служи за осигуряване на енергия за химически процес. В зависимост от вида на енергия: термална, захранване, електрическа - може да бъде предоставена подсистема съответстващи.

Управление на подсистема - част от производството, за да получите информация за нейното функциониране и неговото управление. Обикновено това е - автоматизирана система за управление на процесите (PCS).

Приблизително същите функционални подсистеми са представени в техническата документация за производството. Спомнете си, че в зависимост от целите на изследването, всяка от подсистемите може да бъде представляван от няколко вида. Наборът от функционални подсистеми, които състав екстази.

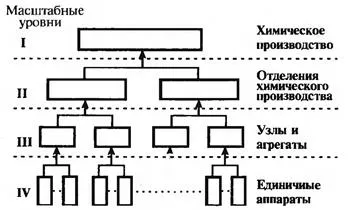

Scale подсистеми работят специфични функции в последователността от процеси при обработката на сурови продукти като част от процеса на химико-технологична. Както и в структурата на математически модел на процеса в подсистема мащаб реактор екстази също могат да бъдат систематизирани под формата на йерархична последователност - (. Фигура 3.1) йерархична структура HTS.

Структурата на HTS минимум елемент - отделен апарат (реактор, абсорбатор, дестилационна колона, помпа и т.н.). Това - по-ниско ниво мащаб I. няколко устройства, които изпълняват заедно за реализация поток - II елементи ниво мащаб подсистема (реакторна система разделяне монтаж на многокомпонентни смеси, и т.н.). Наборът от подсистеми второ ниво като елементи образуват ниво подсистема III (сайтове за разделяне или производство, например в производството на сярна киселина - сяра суровина удар разделяне, пречистване и изсушаване на серен диоксид, контакта, абсорбция, почистване на отработените газове). По същите подсистеми може да включва третиране на вода, регенерация на отработени спомагателни материали, изхвърляне на отпадъци. Разположен на клони, секции образува производство XTC като цяло. Описаното избор подсистеми конвенционално. В някои задачи избор подсистемата елементи могат да бъдат различни.

Йерархичната структура на химико-технологична система

Йерархичната структура на HTS позволява на всяка стъпка, за да се намали размера на проблема, както и резултатите от изследване на производството на подсистеми, използвани в други проучвания. Йерархична последователност на широкомащабни подсистеми могат също да подчертае функционални подсистеми.

Направете по-нататъшно систематизиране на елементи от CTS. В описания йерархичната структура на отделните устройства или възли, предназначени за определена промяна в състоянието на потока.

HTS класификация на елементите, извършвани от предназначението им.

Механични и произвеждат хидравлични елементи променят формата и размера на материала и неговото движение, асоциация и разделяне потоци. Тези операции се извършват трошачки, гранулатори, смесители, сепаратори, филтри, циклони, компресори, помпи.

Масови елементи трансфер извърши компоненти на фазов трансфер, промяна на компонент състав потоци без появата на нови вещества. Тези операции се извършват в дестилаторите, абсорбери, адсорбери, дестилационни колони, екстрактори, кристализатори, сушилни.

Реакцията се извършва елементи химични трансформации фундаментално променящите компонент състав и материални потоци. Тези процеси се срещат в химически реактори.

Енергийните елементи извършват преобразуване на енергията и получаване на енергия. Те включват турбини, генератори, предавки за генериране на механична енергия, котли за възстановяване на топлина за генериране на пара енергия.

мониторинг и контрол ви позволяват да се измери параметрите на състоянието на потока, следите състоянието на устройства и машини, както и да управлява процесите, промяна на условията на тяхното възникване. Те включват сензори (температура, налягане, скорост на потока, състав, и т.н.), задвижващи механизми (вентили, шибъри, ключове, и т.н.), както и устройства за генериране и преобразуване на сигнали, информация и изчислително устройство. Обикновено това сигнално устройство, автоматична система за контрол, автоматична система за контрол на процеса на химико-технологична.

Всеки от тези елементи може да се случи в най-различни процеси, като всеки от тях може да бъдат включени като част от различни целеви устройства. В допълнение, сглобяването реакционната реактор включва топлообменници и хидромеханично устройство (миксери, клапани потоци). Класирайте това устройство ще бъде в основната си роля - реакция подсистема клетъчна технология. Но в използването на енергия от подсистема възможно топлината на реакцията за затопляне на вода в цялостната парата мощност генерираща система. След това, реакционната възел енергия подсистема ще бъде топлообменен елемент, чиито източник на топлина - в резултат на химична реакция (за сравнение в нагревателя горене също химическа реакция - изгаряне или окисление на горивото).

Както можете да видите, в зависимост от проучване подсистема един и същ елемент може да има различни цели. HRSG охлаждане поток в подсистемата за обработка, е - топлообменен елемент. В подсистемата за енергийно оползотворяване на котела генерира пара и защото тя - на енергийния елемент.

Припокриване елементи на местоназначението си в едно и също устройство, например изправител-реактор: Той се среща в същото време и химическа конверсия, и разделяне компонент на смес (масообмен елемент).

Въпреки относителната признаци на местоназначението на CTS елементи, съдържащи се елементи на класификация дава възможност за по-систематично изследване.

Класификация на линкове (потоци). Потоци между оборудването (комуникация между елементи) се класифицират в зависимост от тяхното съдържание:

Материалните потоци носят материал вещества и за различни тръби предназначение, конвейери или други механични устройства.

Енергийните потоци прехвърлят енергия във всякаква форма - термични, механични, електрически и гориво. Топлинната енергия за елементите на енергия и гориво обикновено се прехвърлят от тръбопроводи (пара, горещи вълни, горими газове и течности), механичната енергия - също чрез тръбопроводи (като газ под налягане) или чрез вал двигатели и други задвижващи елементи. Проводници, кабели предават електрическа енергия.

Потокът от информация се използват в системите за контрол и управление и производствените процеси. Използва електрически проводници и тънък, капилярна, тръби в пневматични системи.

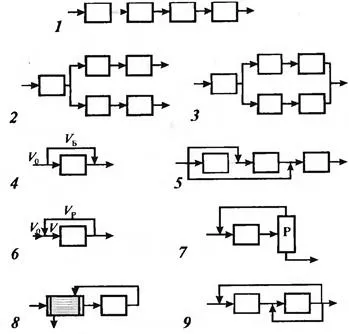

Структурата на отношенията. Последователност канал преминава през елементите CTS дефинира връзката структура и осигурява необходимите условия на елементите. Основните видове структури отношения са показани на фиг. 3.2. Там правоъгълници представляват елементи стрелка линия - връзка и посоката на потока.

Серийна комуникация (схема 1 на фиг. 3.2). Поток минава последователно апарат. Приложение: последователна обработка на суровини в различните операции, пълна обработка на суровини последователни въздействия с нея чрез контрол процес действия, необходими за контрол на всеки елемент.

Разклонен връзка (Схема 2 на фиг. 3.2). След клонове операция на потока и след това отделни потоци се обработват по различни начини. Той се използва за производство на различни продукти.

Комуникации в химико-технологична система: 1 - сериен; 2 - разклонен; 3 - паралелно; 4, 5 - байпас (байпас) прост (4) и комплекс (5) \ 6 обратната (рециркулация) - пълно рециклиране (6, 9) и фракционна (7, А), прост (6) и комплекс (9)

Паралелно връзка (схема 3 на фиг. 3.2). клоновете на дебита, части от него да преминават през различни устройства, а след това се влива заедно. Ако мощността е ограничена до определени превозни средства, зададената броя устройства в паралел за да осигури обща производителност на системата. Друго приложение на такава връзка - използване на периодични стъпки в непрекъснат процес. В този случай, от своя страна управлява една от паралелни звена. След завършване на работния цикъл на устройството потока се превключва към друга машина, и изключен подготви за следващия работен цикъл. Така че, включени абсорбери кратко сорбент живот. Докато един от тях се абсорбира по различен сорбент се регенерира. Друга цел на паралелен кръг - излишък в случай на повреда на едно от устройствата, когато такова нарушение може да доведе до рязко влошаване на цялата система и дори аварийно състояние. Такъв излишък по-нататък "студен", за разлика от съкращения в резултат на процеса на честота - "горещата".

Свързването на байпас или байпас (Схеми 4 и 5 на фиг. 3.2). Част от потока не е получено, мярката "проходи" на му. Тази схема се използва главно за управление на процеса. Например, по време на работа на условията топлопредаване на топлообменника промени в него (повърхностно замърсяване промяна натоварване). Поддържане на необходимата температура на потока ги заобикаля покрай топлообменник. Байпас количество р се определя като съотношението на основната преминаването на потока от системата: р = Vb / Vo (виж потоци, показан на Фигура 3.2.). Разграничаване прост (схема 4) и комплекс (схема 5) заобикаля.

Обратна връзка, или рециклиране (схема 6-9 на фиг. 3.2). Част от потока след едно от устройствата, се връща на предишната. Чрез устройството, която се ръководи Vp поток преминава поток V по-голяма от основната кухината, така че V = Vo + Vp. Количествено стойност рециклиране се характеризира с две количества: множеството циркулация Cr = V / Vo и съотношение циркулация R = на Vp / VOchevidno, R = (Cr - 1) / Cr.

Ако идващи от разделя на единица поток и една част образува обратна връзка (съединение Ь), такава връзка образува пълна рециркулация - състав на отпадъчните води и рециклиране на същото. Такава схема се използва за контрол на процеса, създават благоприятни условия за възникването му. увеличава скоростта верижни реакции на трансформация като натрупването на междинни активни радикали. Ако входа на реактора да се върне част на изходния поток, съдържащ активни радикали, превръщането ще бъде интензивно в самото начало.

Схеми 6-8 осигуряват просто рециклиране и Схема 9 - комплекс.

Посочените по-горе видове взаимоотношения присъстват в почти всеки CTS, осигуряване на необходимите условия за тяхното функциониране.

Изследване на системата, включително XTC, подсказва, че тя е представена за пръв път модел. Вече от определението на системата като множество от елементи и връзки между тях изглежда подходящо да се представи под формата на диаграми графично. От друга страна, качествени и количествени показатели за работата му да могат да бъдат отразени в вербална и математическо описание (модел) процеси, протичащи в тях (тук концепцията на модела, се третира по-общ смисъл, отколкото се е строго определени в раздел "Математическо моделиране": описание на процеса, неговата схема - също CTS модели). HTS модел могат да бъдат разделени на две групи: описателна (под формата на формули, уравнения) и изображение (под формата на графики и други графики). Във всяка от тези групи също са няколко типа модели, различни по форма и цел:

Описателно Модел: химически; оперативен; математически;

Б. Графични модели: функционална; технологии; структурен; специално.

Това не са всички видове модели, използвани в проучването CTS, но само тези, които ще бъдат използвани за.

Химическа модел (схема) е представена от реакции (химични уравнения), които осигуряват обработка на суровини в продукта.

Синтез на водород и азот амоняк, представено от един единствен химична формула:

Производство на амоняк от природен газ (метан) изисква няколко химични реакции:

CH4 + Н2 0 = СО + Zn2 - метан конверсия с водна пара;

СО + Н2 0 = С02 + Н2 - превръщане на въглероден окис;

Получаване на сярна киселина от сяра протича през следната трансформация: