Енциклопедия технологии и техники - и спояване

Меко и твърдо запояване

2. спояване, флюс и методи за запояване

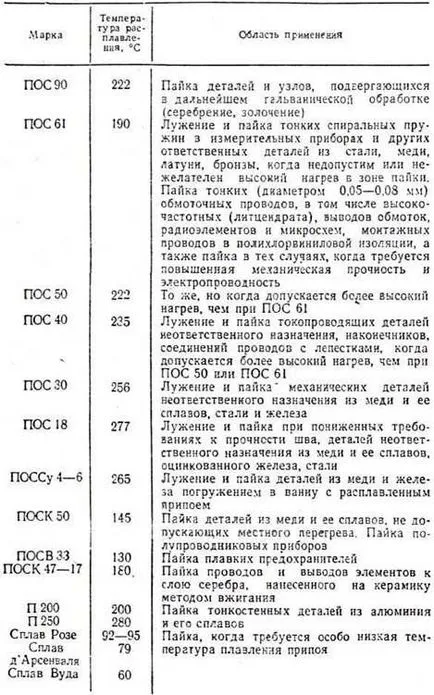

2.1. Спояване. Подбор зависи от свързания спойка метал или сплав, чрез запояване метод, ограничения температура, части размери, необходимата механична якост, устойчивост на корозия и други.

Производството топим спояване като отлети блокове, пръти, тел, фолиа, прахове, тръби с диаметър от 1 до 5 mm, напълнени с колофон както и пасти, съставени от прах и течен поток спойка.

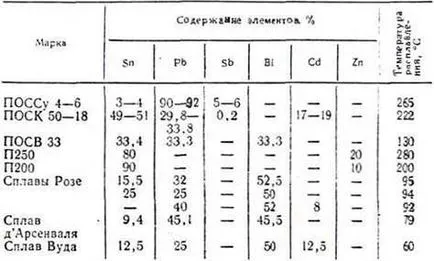

Таблица 2.2

Съставът на някои специални ниско топим припой

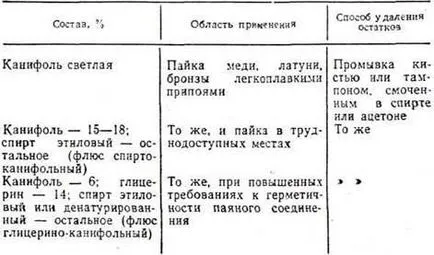

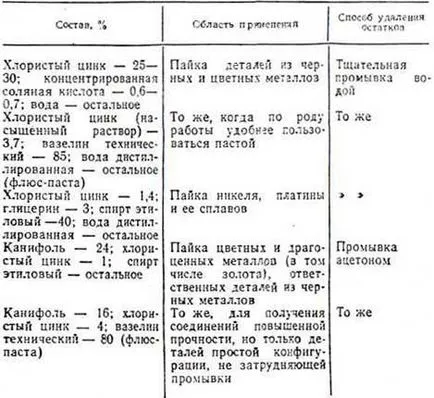

2.2. Потоци се разтварят и отстраняват оксиди и замърсяване от повърхността на спойка връзката. Освен това, по време на запояване, те защитават срещу окисляване на повърхността на метал се нагрява и разтопен припой. Всичко това допринася за увеличаване на разстилане на припой, и следователно, подобряване на качеството на запояване.

Потокът се подбират според свойствата да бъдат свързани чрез спояване метал или сплав и спойката използва и методът на спояване.

Flux остатъци, особено активни, както и неговите разпадни продукти трябва да бъдат отстранени веднага след запояване, тъй като те замърсяват мястото на свързване, и са центрове на корозия.

При монтаж на електрически и радиооборудване най-често използваните потоци и колофон, приготвени на базата си с добавянето на неактивните вещества - алкохол, глицерол и дори терпентин. Колофон negidroskopichna, е добър изолатор, обаче unremoved остатък не е опасно за спойка става. Няма данни за поток, най-често използваните в аматьорски практика са дадени в таблица. 2.3 и 2.4.

Таблица 2.3

Неактивно (без киселина) флюсове

2.3. Спояване на алуминиеви припой PIC е трудно, но все още е възможно ако спойка на калай-олово съдържа най-малко 50% калай (PIC 50, на PIC 61 PIC 90).

Тъй като поток прилага минерално масло. Най-добри резултати се получават при използване на алкален масла (за почистване на оръжие след изпичане). Запояване осигурява задоволително качество на минерално масло за шевни машини и прецизни механизми.

На мястото на запояване поток се прилага и повърхността на алуминий се почиства под острие на скрепер масло или нож за да се отстрани винаги съществува на филм алуминиева повърхност оксид. Solder добре нагрява запояване желязо. За тънък алуминиев спояване спойка достатъчна мощност 50 W, алуминиев дебелина 1 mm и по-желателно мощност 90 вата. Когато спояване на алуминий с дебелина над 2 mm запояване място трябва да предварително нагряване на запояване желязо и едва след това да косите поток.

2.4. Спояване на алуминиеви припой P200 и P250. Устойчивост на корозия на спойки образувани от тези спойки са малко по-ниски от извършените калай-олово припои.

Потокът е смес от олеинова киселина и литиев йодид. Литиев йодид (2.3 д) се поставя в епруветка или колба и 20 мл (20 г) като олеинова киселина. (Състав поток може да съдържа 5-17% литиев йодид). Сместа се затопля леко чрез понижаване на тръбата в гореща вода и се разбърква до пълно разтваряне на солта. Готов поток декантира в чист стъклен контейнер и се охлажда. Когато се използва воден разтвор на литиева сол, когато са разтворени в дъното на епруветката се спуска воден слой смес и поплаваците поток и внимателно се излива.

Преди запояване ужилване и нагрява запояване желязо (температура на върха трябва да бъде около 270-350 ° С), почистват и ludyat запояване използва чист колофон. Зацепващи повърхности на частите се омокря поток и спойка ludyat. След охлаждане, остатъкът поток се отстранява от тампона тъканната потопена в алкохол, ацетон или бензин и конецът покрити със защитен лак.

Потокът в процеса на запояване, и не отделя токсични вещества с остра миризма. С тъкан и кожата на ръцете, той лесно се отмива с вода и сапун.

2.5. Спояване Нихром (Нихром с нихром, нихром, мед и негови сплави, нихром и стомана) може да се спойка PIC 61 PIC 50 (по-лошо - PIC 40), използвайки поток със следния състав (в грамове): вазелин - 100, цинков хлорид в прах - 7, глицерин - 5. поток, получен в порцеланов хаван, който се поставя вазелин, и след това се прибавя, като се разбърква добре до получаване на хомогенна маса, последователно цинков хлорид и глицерол.

Свързващи повърхности напълно почистени шлифован и избърсва памучен тампон потопена в 10% алкохол разтвор на меден хлорид се прилага поток ludyat и само тогава спойка.

2.6. Спояване стомани посяват с цинк или кадмий може да бъде калай-олово спойка запояване с помощта на поток като цинков хлорид (стр. 2.13). Запояване колофон поток не позволява сигурни връзки.

2.7. Спояваща паста. При запояване на спойка в дома и обикновено спечелят прилага запояване. Се контролира количеството на разтопен припой, преносим запояване желязо, е изключително трудно: тя зависи от температурата на топене на спойката, температурата и ужилвания за чистота и други фактори. Възможно е с проникването на разтопен припой капчици на проводниците, корпусните елементи, изолацията, което понякога води до нежелани последици. Ние трябва да работим много внимателно и нежно, и все още е трудно да се постигне по-добро качество на запояване.

Улесняване запояване и да го подобри, можете да използвате спояваща паста. За да се подготви спояваща паста се смила с файл с голям прорез (малки спойка е запушена) и се смесва стърготини от етанол-колофон поток. Количеството на спойка в пастата е избран емпирично. Ако пастата се оказа прекалено дебел, той добавя алкохол. Дръжте пастата е необходимо в плътно затворени съдове. На мястото на запояване паста се нанася върху желаната доза на металната шпатула.

Използването на спояваща паста, в допълнение, предотвратява прегряването на малки компоненти и полупроводникови устройства.

2.8. "Запояване лента" е задължително условие за снаждане на кабели, тръби, пръти, когато няма възможност да използва електрически поялник.

За производството на "спойка лента", е необходимо първо да се подготви спояваща паста от стърготини, колофон и вазелин. Пастата се нанася на тънък равномерен слой върху обикновена лента.

Място спойка е обвит в един слой "спойка панделка", се омокря с бензин или керосин и запалване. Предварително свързващи повърхности zaludit желателни.

2.9. калайдисване на проводници в изолацията на емайл. Когато контакта почистване завършва на телта ликвидация LESHO, PELSHO, PEL и шийте с използване на шкурка или съкращения на острието и чести почивки тънки въжета. Извличане чрез изпичане и не винаги е дала положителни резултати, дължащи се на възможно топене на проводници с малка секция. Освен това, на мястото на стрелба жицата губи своята сила и почивки лесно.

Тел Stripper малко напречно сечение може да се използва в PVC тръба изолация емайл. тръба сегмент се поставя върху плоча, и натискане на проводник към равнина върха на тръбата за запояване и нагрява леко усилие 2-3 участък проводник. В същото време е налице унищожаване на покрития с емайл и калайдисване на жици. Използването на колофон в този случай не е задължително. Вместо PVC тръба, може да се използват парчета проводима жица или кабел в PVC изолация.

Тел емайл изолация във всяка калай диаметър може с аспирин колофон-паста. Аспирин и колофон необходимо натрошен на прах и се смесва (в тегловно съотношение 2: 1). Получената смес се разрежда с етилов алкохол до паста. Край на жицата се потапя в пастата и топла върха на поялник с малка сила се осъществява чрез проводник или жицата се премества под върха. Когато това се разрушава и luditsya на емайл тел. За да се отстранят остатъците от ацетилсалицилова киселина (аспирин) се извършва отново ludyat с чиста смола.

2.10. Вместо припой - лепило. Често е необходимо да спойка на проводник към металните части, които е трудно да спойка :. неръждаема стомана, хром, никел, алуминиеви сплави и т.н. В такива случаи, за да се осигури надежден електрически и механичен контакт може да се използва следния метод.

Подробности в място Проводници съединителни добре почистени от мръсотия и оксиди и обезмаслени. Калайдисана край на жицата е потопена в лепило NBP-2 и накрайник нагрява запояване желязо притиска ставата за 5-6 секунди. След охлаждане се прилага на мястото на контакт 1-2 капки епокси лепило, и се суши до пълното втвърдяване.

2.11. Заваряване вместо запояване. Електрически заваряване значително намалява времето за монтаж работа, дава съединения, които могат да издържат на високи температури отопление не изисква спойка, разредител, предварително калайдисване, позволява свързване на проводници от метали и сплави, които са трудни за спойка, като проводници на електрически нагреватели.

За заваряване трябва да има източник на постоянен или променлив ток напрежение 6-30 V, осигуряване на поток от най-малко 1 А. електрод за заваряване графит прът се използва батерии от BSC или друга заточени под ъгъл от 30-40 °. Притежателят на електрод може да се използва проба от мултицет с върха "крокодил".

В бъдеще областта на заваряването преди голите проводници са усукани и окабеляването е свързан с един от полюсите на източника на ток. Електроди, свързани към другия полюс на източника на ток, топлина на мястото за заваряване. Стопеният метал образува съединение падащото като форма. Както прегаряне на графит по време на работа на електрода да бъде променено.

С придобиването на заварките на умение е ясно, без мащаб.

Работата е необходима светлина екраниране очила.

2.12. Качеството на спойка става не зависи от размера на спойка и поток, а обратното: излишък спойка да скриете дефекти съединение, и изобилие от поток води до замърсяване на спойки.

Една добра спойка съвместно се характеризира с признаците: на запоени повърхности трябва да светлина или светлина блестящ мат, без тъмни петна и примеси, които образуват спойки трябва да има вдлъбната филе на спойка (без излишък спойка). След спойката трябва да се появи в контурите на входящите ПИН елементи и проводници за свързване.

2.13. "Запояване киселина" (цинков хлорид) се получава чрез разтваряне на металния цинк в концентрирана солна киселина в размер на 412 г / л. Киселината внимателно се излива в съд с филийки цинк, при който нивото не трябва да надвишава 3/4 от дълбочината на стъклени изделия. По време на окончателното разтваряне на цинка престане отделянето на водород мехурчета. Полученият разтвор на цинков хлорид се оставя да престои докато се избистри и внимателно се излива във флакон.

2.14. Вместо "запояване киселина" може да се използва флюс, получени от равни тегловни части от амониев хлорид и глицерол. В този случай, запояване не се окислява. Flux е подходящ за запояване неръждаема стомана.

2.15. Вместо поток в калайдисване стоманени детайли (включително неръждаема стомана) преди спояване може да използва сегмент PVC тръба. Спояването се почиства и. Sting и нагрява запояване желязо с капка спойка се стрива на място спояване на тръбния участък да се получи равномерен слой от калайдисване. След това, да доведе припой, както обикновено.

2.16. Ръждясали части от цветни метали преди запояване трябва да бъде намалена с 10-12 часа в цинков хлорид (стр. 2.13), половината разрежда с дестилирана вода.

2.17. Ацетон-колофон поток не отстъпва на качеството на колофон с алкохола запояване. Той мокри повърхността и лесно се влива в празното пространство между запоени части. Следователно, в отсъствието на алкохол може да бъде получен в ацетон поток и от него, като в същите пропорции, както е посочено в таблицата. 2.3. Въпреки това, трябва да се помни, че ацетон е токсичен и има остър неприятен мирис, така че да работи с такава поток може да бъде само добре вентилирано.

2.18. Съхраняване на течни и полутечни поток (колофон алкохол «спойка киселина" и др.), Който е полиетилен зърното, на хоботче който е затворен с тапа. С помощта на такива смазки може да бъде лесно и бързо да сложи необходимото количество поток към мястото на запояване. В този случай потокът се консумира икономически, намалява изпарението на разтворителя, получен чрез запояване чиста и чист.

2.19. Запояване сачмен лагер клетка към фланеца с помощта на спойка и поток PIC 61 със следния състав: етилов алкохол - 73 мл, колофон - 20 д, анилин хидрохлорид - 5 грама Триетанол амин - 2 години преди частите на запояване да се почиства след запояване - изплакнете възел бензин и смажете лагера.

2.20. За снаждане на сплави с висока устойчивост (нихром, константан, Манганови и др.) Може да се използва прост метод, който не изисква никакви специални инструменти.

Проводниците в кръстовището почиства и усукани. След това, този ток се предава на кръстовището нажежен до червено. На това място форцепс проба се поставя на сребърен нитрат, който се топи при нагряване, при което добър електрически контакт.

2.21. Тънък меден проводник могат да бъдат заварени към пламъка на спиртна лампа или мач. За тази цел те почиства до 20 mm, сгъната, сплескани внимателно и се загрява до до стопен метал топчета, като добър контакт.

2.22. Алуминий, калай-лесно, ако си предварително покритие мед. Желаното място и внимателно подравнени прилага към него две или три капки на наситен разтвор на меден сулфат. До алуминиевите части са свързани отрицателния полюс на източника на захранване DC, и прикрепен към положителния полюс част от меден проводник, чийто край се спуска в капка сулфат, така че жицата не докосва алуминий. След известно време, тя се утаява върху повърхността на червен меден слой, който след промиване и сушене ludyat конвенционален начин. Както батерията захранващия източник може да се използва от прожектора.

2.23. Притежателят на суров каучук. По време на запояване често е проблем на "трета ръка" обикновено е решен с помощта на различни притежатели и скоби. В такива случаи е удобно да се използва част от мек суров каучук. Елементите се запоява, е необходимо да натиснете в каучука, като я притисна до масата. Гумени е твърдо държи на позициите от най-различни материали и в същото време могат да бъдат лесно отделени след употреба. Останки от каучук повърхността на обекта могат да бъдат отстранени, повторно натискане това леко да гумената част.

2.24. Когато запояване често се използва солна киселина. Това не е много удобно: чифт солна киселина са вредни за здравето. По-добре, когато payaete ниско топим припой, използването на наситен разтвор на цинков хлорид във вода. Можете също така да подготви паста от 15 части от теглото цинков хлорид и 85 тегл.ч. Вазелин. Загрява се вазелин в емайлиран съд до 90 ° С и непрекъснато разбъркване, тя се излива в наситен разтвор на цинков хлорид. Получената паста трябва да пречат на пълното му охлаждане.