Челюстна трошачка устройство, принципа на работа

Crusher. както е известно, това изисква оборудване, предназначено за раздробяване, т.е. механично въздействие върху твърди материали с оглед на тяхното унищожаване, и получаване на резултат от по-малките парчета размер. нестандартно оборудване завод "Mashprom-оборудване" проектира и произвежда оборудване за заводи за обогатяване и GOK'ov включително трошачка. включително челюстна трошачка.

Един от най-важните процеси в технологията, използвана в преработката на минерални суровини е разделена, както и значението на оборудването, участващи в процеса - смачкване оборудване или трошачка. В тази статия ще се фокусира върху челюстта трошачки - тези мелници. който се използва за унищожаване на материал компресия между специалните плоски повърхности, наречен schokami.

Един трошене на повърхността, докато стационарни и смачкване възниква в резултат на сближаване подвижната челюст с фиксиран. Натиск повърхност докато разположен под лек ъгъл един спрямо друг и сближаване-zhayutsya дъното.

мобилен смачкване повърхността на челюстна трошачка възвратно-постъпателно движение, като по този начин последователно увеличаване или намаляване на разликата между челюстите, което води до голям натиск и срязване натоварвания, които разрушават материал.

Големи парчета от натрошени материали се подават в работното пространство между трошачката челюстите при натоварване на натиск, при приближаване подвижна челюст към фиксираната се разделя на по-малки. По време на прибиране на подвижната челюст има фиксирана нарязани парчета от натрошени материали са свалени долу, докато по-големите парчета остават по-високи от своя страна надолу седалка и отново се пулверизират в следващия цикъл на сближаване подвижна челюст. Чрез регулиране на широчината на междината между челюстите и тяхната скорост конвергенция може да повлияе на крайния размер на натрошен скоростта на потока материал изход и смилане продукт.

Така челюстни трошачки са група от машини с прекъснат пресоване и свободно изтегляне под влияние на гравитационните трошене продукти.

Назначаване на трошачната мелница.

Трошачка е универсална машина за раздробяване на материали. Той се използва за раздробяване на скали от всяка сила, шлака, както и някои метални материали.

Дробилки се използват в трошене всички области: големи, средни и малки. Размерът на въвеждане на натрошен материал може да достигне 1500 mm. Размер на крайния продукт за малки челюстни трошачки може да бъде 10 мм.

В добив процеси челюстни трошачки се използват главно в големи (1500-350 мм) и средните (350-100 mm) смачкване руди на черни и цветни метали, въглища, шисти и други неметални минерали.

Максималната степен на раздробяване на челюстна трошачка достига осем. Но обикновено тази цифра още по-малки, например, условията за производство на цимент челюстна трошачка трошене работи на правомощия от 3 до 6, в минни предприятия и концентратори по-близо до третото. Материалът в трошачка челюст може да бъде снабден с естествена влажност, настъпва нормална работа, когато съдържанието на влага до 6-8%. Действителните характеристики на работа на челюстна трошачка и натрошен материал зависи от свойствата на изходния материал, неговия произход (геологията) и метод на екстрахиране.

Тежък удар челюстта - най-често срещаният тип на технологичните концентратори оборудване. специфичен разход на енергия за смилане е от 0.3 до 1.1 kwh / т.

Поради естеството на смачкване с челюстна трошачка, крайният продукт може да съдържа в състава си от 25% до 50 пластини и лющене зърна. Ако процесът включва високи изисквания към формата на зърна, получени, трошачка се използва само за предварително раздробяване стъпка. Окончателното завършване на крайния продукт трябва да се извършва на конус или тежък удар.

Основните предимства на челюстни трошачки: проста конструкция, лесна замяна на износените части и разделителни плочи, лесна поддръжка и обслужване, те са подходящи за раздробяване на вискозно глина и руда.

Недостатъци на Дробилки: значителен вибрации, които изискват инсталирането на трошачки в много солидна основа, която не позволява да ги инсталирате по-горните етажи; изисква единна захранване може да не работи "под развалините", и поради това е необходимо да инсталирате фидер; слабо подходящ за раздробяване материал варовик; техните резервни части се износват по-бързо, отколкото подмяната на трошачки на конуса.

Дробилки не са приложими за унищожаване на високоеластични материали, като дърво, полимери, някои метални сплави.

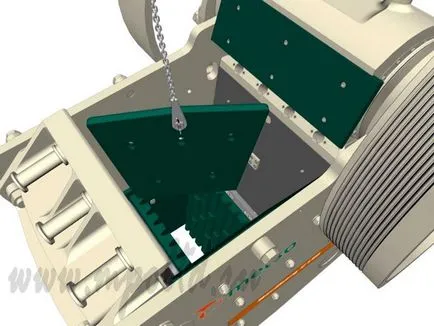

Дизайнът на трошачната мелница.

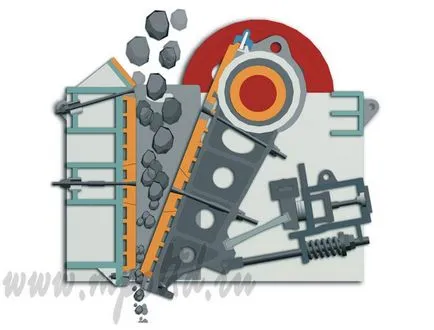

Основният принцип на трошачка е достатъчно проста. смачкване камера е разположена във формата на клин, е образуван от два раздробяващи повърхности, така наречените като "бузи". Един от фиксираната бузата трошачка и втора челюст е монтиран бутален прът за преместване на горния ръб на бузите, така че последният изпълнява движение люлеене.

Материал да бъде смачкан подава в смачкване камера върха. Поради клиновидна форма парчета материал смачкване камера първоначално подредени във височина камера, в зависимост от размера им от горе до долу.

колянов вал се завърта чрез предаването на V-колан от електрически двигател или дизелов двигател. В процеса на подход на бузите, при такта на сгъстяване, парчета материал се разтрошават, в началото на подвижната бузата (празен ход) натрошени парчета се движат надолу под действието на гравитацията. След парчета достигне предварително определена стойност размер (за да се намали размера на изхода) напуснат смачкване камера, и по-големи парчета се спускат на мястото им. Цикълът се повтаря след това.

подвижната челюст дизайн дава възможност за регулиране на положението на долния ръб на хоризонталата. По този начин размерът на записа се осъществява контакт празнина, която определя максималния размер на натрошен материал на изхода на трошачката челюстта. Страничните стени челюстна трошачка трошене камера по време на смачкване не участва.

За производството на трошачки качествени материали трябва да се използва. Frame обикновено изработени от стомана или 35L ST3. Повечето части трошачка износване са произведени от техните бузите стомана 35L. Работната повърхност на бузите плочи е облицована 110G13L на манганови стомани. Плочи имат релефи, които улеснява смачкване парчета руда. Ексцентричният вал и оста на подвижния бузата е направена от стомана 40Х възвратна пружина - неръждаема стомана 60S2, мотовилка - стомана 25L и устройство плъзгач регулиране клин - стомана 25GL. Крекери също са изработени от стомана с висока якост. Spacer плоча и маховици трошачки чугунени степени МФ MF 18-36 или 24-34.

челюстна трошачка изграждането трябва да осигуряват:

- нон-стоп работа, със спирки за поддръжка;

- защитна смазват повърхности от прах;

- стартирането на собствен задвижващ;

- защита на части (с изключение на елементите за безопасност) от увреждане при удари разрушаващи органи в камерата за смилане;

- не изхвърляне на трошен материал по време на работа;

- сигурен достъп до местата за закрепване на износващи се части, регулиране и смазване;

- присъединяването към рамката произведени от потребителя или отделни стандартни приюти за смучене прах натоварено въздух в зоната на товарене и разтоварване на материала;

- местно и дистанционно управление трошачка машини.

Герой движимо движение челюст зависи от кинематични характеристики челюстна трошачка механизъм. По време на прилагането на тези мелници за преработка на различни материали е предложено голям брой на механизма за най-разнообразната кинематика челюстна трошачка.

Всички те могат да бъдат разделени на две основни групи:

- SCHDP - челюстна трошачка с просто движение на бузите, пътя на движение посочва подвижната челюст които са прави линии или част от кръгова дъга. Основният метод за разбиване на парчета SCHDP е раздробяване.

- SCHDS - челюстна трошачка с комплекс движение на бузите, траекторията на бузите точки мобилните са затворени криви, често елипси. Основният метод за унищожаване е SCHDS парчета раздробяване и износване.

- SCHDS-I - челюстна трошачка с дължина на приемния отвор своята ширина повече от 1,6.

- SCHDS-II - челюстна трошачка с комплекс движение на челюстта и дължина на приемния отвор своята ширина до 1,6.

Всеки един от двата основни типа челюстни трошачки имат своите предимства и недостатъци.

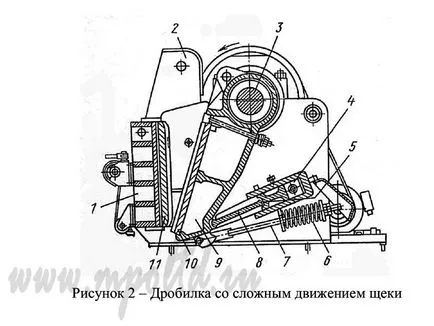

Трошачки с просто движение на подвижната челюст (SCHDP).

Трошачка с просто движение на подвижната челюст, монтиран на рамката, в страничните стени, които са фиксирани основните лагери на ексцентричен вал. На ексцентричен част на дръжката се суспендира от прът. В долната част на прът разположени канали за монтиране модели бисквити разделителни плочи. При въртене на ексцентричната манивела вал получава въртеливо движение, което с помощта на дистанционни плочи предава подвижен бузата. Буза получава движение махало с център в оста на окачване. На бузите са фиксирани и подвижни смачкване челюсти.

Ширината на отвора, на изхода се регулира чрез инсталиране между спирка и задната стена на рамката на допълнителни подложки с различна дебелина, клинове винтови система или замяна на задната скоба плоча по-дълъг или по-кратък.

Предимствата на трошачката с прости бузите люлка са: възможност за раздробяване скали високо и относително ниско износване на раздробяващите плочи. Недостатъкът - голям метал спрямо трошачки с комплекс бузата люлка и голяма неравности на получените фракции.

Мелници с комплекс движение на подвижната бузата (SCHDS).

Crusher с комплекс движение на челюстта е подвижен бузата специален дизайн. Поради ексцентричното фиксиране на горния край на бузата има сложно движение: от горната подкрепа прави кръгови движения, и в долната част, в края на освобождаване, - елипсовидна. В резултат на това парчета руда не са подложени само на Блънт, но също така и на абразивното действие.

За регулиране ширината на изходния процеп се прилага с вертикално устройство за регулиране на клин Повдигаща и Спускащ винт. За да се предотврати изпускането на натрошен материал условие кожух. Устройство за безопасност по себе си е обикновено спейсър плоча, която се разпада, когато превишаване на допустимото натоварване, предотвратяване повреда на по-взискателните и скъпи тежък удар единици.

Заключение.

Основната посока на подобряване на челюстна трошачка е най-добрият избор на проектни параметри, като съотношението между височината и ширината на работното пространство на приемната дупката. тази стойност е 2,25-2,5 за най-добрите челюстни трошачки. От 1 до 2. 1 до модернизация. Подобрени геометрични форми укрепващи плочи и устройство задвижващ механизъм позволява да извършва мека започне челюстна трошачка и защита от счупване при преминаване разрушаващи органи или преливане руда трошачка.

При разработването на нови и обещаващи тип челюстна трошачка - вибриращи. Шофиране такива трошачки то е проектирано като самостоятелно синхронизиране дисбаланс вибратори. Основното предимство на вибрационни челюстни трошачки - високо раздробяване съотношение (над 10), както и намаляване на консумацията на енергия.

Освен производството на нестандартни експерти оборудване растителни "Mashprom-оборудване", извършена техническа диагностика. Комплексът от произведения на техническата диагностика челюстна трошачка включва определение за състоянието на конструкции, определението за неговото компоненти са подходящи за по-нататъшна употреба.