Части от пластмаси

Методи за производство на части

Листове или на плочи термопласти често са направени от изглаждане - с подвижен в машини клъстер търкалящи. Люспене на профила ролки също произвеждат вълнообразни листове на пчелна пита. Профилни изделия, получени чрез пресоване на листовете в твърди или еластични матрици удар (въздух напълнена каучук кошница)

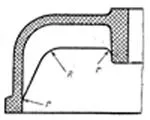

В пневматичен предене плочата се нагрява до пластично състояние, се закрепва по периметъра на матрицата, след което сгъстен въздух налягане разстроен заготовката от матрицата. Чрез вакуум се образува вакуум в матрицата, при което заготовката се изтегля в матрицата, облекчаване та повърхност от него. По този начин, покритието е от фитинги, отворени резервоари, обтекатели, кока и други тънкостенни изделия

натискане

Компресия се използва за производство на формовани изделия от втвърдени термореактивни и термопластични. Изходният материал са таблетки, гранули, отломки; за продукти с пълнител частици - формоване прахове. Процесът се провежда в калъпи, състояща се от матрица и поансон. Леене се извършва при повишена температура (матрицата се загрява) осигурява изсъхнал материал

Матрицата е изпълнен двумерен количество загрята преса материал след това се прилага към удар механично или хидравлично сила и продуктът се подлага на краткосрочна експозиция за да се образува постоянно налягане, като по този начин втвърдяване на материала. След това удар е оттеглена; и втвърденият продукт се отстранява от матрицата ежектори

образуващи режими (подгряване температура, температурата и налягане на пресоване, накисване продължителност) зависи от преса материал формулировка, размера и конфигурацията на продукти и са избрани емпирично. Обикновено температурата на подгряване 130-180 ° С, пресоване температура 200-220 ° С, пресоване налягане от 100-300 кгс / см 2 продължителност на експозицията на 15 - 30 сек

Високо качество на повърхностните детайли. С подходящи довършителни са изготвянето матрица и удар повърхности (хром, полиран) може да бъде грапавост Ra = 0,080 - 0,160 мм

леене под налягане

Леене под налягане се използва за формоване термопласти. Изходен материал (гранули, таблетки) се нагрява до пълно омекване. Инжектиран тегло нисък вискозитет последователност се подава в нагрята цилиндър, когато буталото е натиснат в през леяци охлажда метална матрица. След охлаждане и втвърдяване на леярската форма се разширява и отливката отстранява ежектори. На леяци и неравности, образувани в тапата за формовъчна кухина, трошене и почистват. Температурата на омекване на формоване материал зависи от неговия състав. Уплътняване налягане 1000 - 1500 кг / см 2. Ниски форми 20-40 ° С

Леене под налягане е по-продуктивни и предоставят по-висока и по-равномерно качество на продукта, отколкото натискане. Възможно е да се получи грапавост Ra - 0,020 - 0,040 мм

За да се премахне вътрешните напрежения и увеличаване на еднородността на структурата на отливката е подложена на нормализиране. отопление без подаване на въздух (обикновено в минерално масло) при 140-160 ° С в продължение на 1.5-2 часа, последвано от бавно охлаждане

Екструзия формоване се използва за производство на термопластични пръти, тръби, тръби, плочи, филми, оформени профили (перила, корнизи и други подобни. Г.) Процесът се извършва в непрекъснат винтови преси (екструдери). Инжектиран маса се подава през фуния в нагрята цилиндър на винта, винта е хванат от навивките (от своя страна нагрява) и се движи по дължината на цилиндъра, подлага се на смесване и уплътняване. маса Запечатването се постигне чрез намаляване на стъпка или височината на завъртанията на винта. В изходящия край на цилиндъра е разположен с матрица отвор, съответстваща на формата на продукта на напречното сечение. Формования продукт излизане непрекъснато кълчища от предачна дюза се охлажда. След втвърдяване се намали до желаната дължина

корнизи фибростъкло

Малки фибростъкло продукти от горещо пресоване в метални форми

Извънгабаритни дизайн обвивка най-често се произвежда чрез напръскване на образеца в състояние пластмаса вискозна течност с стъклени влакна. Пластмасови и нарязани влакна се подава в желаните пропорции в дозатора. Излизане от пулверизатор струя се прилага върху модел за образуване на слой от желаната дебелина

Положителни модел. възпроизвеждане на вътрешния контур продукт се използва в случаите, когато е необходимо да се получи гладка и точно вътрешна повърхност. Отрицателните модели. възпроизвеждане на външната верига продукт, използван за получаване на чисто и точно външна повърхност

При производството на изделия от пластмаса студени определяне модели, направени от дърво, гипс, цимент, както и термореактивни пластмаси. Hot поставените използва метални отопляеми модели. Повърхностно увреждане на модел слой се уплътнява чрез валцоване или кримпване ролки сгъстен въздух

Точността на размерите на продуктите, произведени чрез напръскване малък. В големи части разлика в размера може да достигне до няколко милиметра. Силата на такива продукти е по-ниско съдържание на продуктите, пресованите под високо налягане

За производство на кухи изделия с формата на телата на въртене (тръби, шишарки и други подобни. D.), използван върху въртящ намотка дорник непрекъсната нишка от стъклени влакна, импрегнирани с синтетичен метод. Pryadepitatel монтирано върху опора, възвратно-постъпателно движение спрямо шпиндела а. Прекратяване обикновено работят naperekrest няколко слоя. Барабанни слоеве уплътнени ролки

При производството висока якост плочи с ориентирани влакна намотка продукция в голям диаметър макара, се нарязва още недосгъстената намотка на генератора, се изправи и се пресова в плоски или извити матрици

заваряване на пластмаси

Термопласт са всички видове добри заваряващи. Еластомерният пластмаси (полиолефини, полиамиди, полиметилметакрилати) заварка електросъпротивително заваряване без пълнител метал. Тънки листове и филми са заварени обиколка съвместно чрез преминаване на филма между ролки, нагреваем елект на. Плочки, пръчки и други подобни продукти са заварени край до край. Повърхностите на заваряване се пресоват под налягане от 1-3 кгс / см 2; челно нагрява висока честота или ултразвук. Силата на заварка близо до материалната сила

Пластмаси малка пластичност (винили, флуорополимери) са заварени с помощта на заваряване прът, получен от същия материал като заварените части, но с прибавяне на пластификатор. Общият ръб е изрязани във форма, заварка басейн. Заваряване произвежда горещ въздух. якостта на заваръчния шев е 70 до 80% от якостта на материала

Пластмаси и залепени заедно с използване на лепила, представляващи разтвор на полимера в подходящ разтворител. Някои лепила (поливинил ацетат, fenolneoprenovye, епоксидна смола и др.) Имат широк гъвкавост по отношение на adherend материали. Тези адхезиви могат да бъдат свързани към пластмаси метал, стъкло, керамика и др. D

Правилник за проектиране на пластмасови изделия

подробности дизайн трябва да започне с това, което е необходимо да се идентифицира съединител равнината, определена от конфигурацията на частите, посоката на наклона на плесен, местоположението на отворите и разположението на вентила.

Обикновено, формата трябва да има само един конектор равнина. Connector в няколко равнини усложнява дизайна. Особено желани допълнителни съединители в посока, перпендикулярна на основната съединителя

Ще бъде оценено, че положителните, т.е.. Е. изпъкналата част на формата образуване на вътрешната повърхност на частта, обработването е по-лесно от отрицателен (гнездо матрица) образуване на външни детайли повърхност. Следователно, всички сложни детайли на профилните елементи се препоръчва да се прехвърли на вътрешната повърхност, се опитва да даде на външните повърхности на най-простата форма. Профил повърхност се препоръчва да се позиционира така, че формата на повърхността може да се направи само в матрицата

Дебелината на стената. Избягвайте местните масиви и издатини. части на стените трябва да се даде възможност за една и съща дебелина. На практика се установява, че различия в детайли не трябва да надвишава 1: 3. Преходите между стените на различни дебелини трябва да са гладки

Увеличаването на дебелината на стената от един момент нататък причинява хетерогенност на структурата на материалите от другата страна на стената и отслабва елемента. приблизително средната дебелина на стената на формовани части може да се определи с формулата

S = (0,25 - 0,5) √L. където L - максималната общия размер, mm

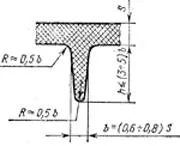

Fin. Увеличаване на силата и твърдостта на детайлите трябва да се търси не чрез сгъстяване на стените и подходящо оребряване детайл. При проектиране ребра трябва да се придържат към следните правила. Дебелината на ребрата трябва да бъде равна на 0,6 - 0,8 от дебелината на стената, но не по-малко от 0,8 (по-фини детайли) - 1 mm. Височината на ребрата не трябва да надвишава три - пет ребра и дебелини. Повърхността на ребрата трябва да се извършва с наклон към формата на съединителя. Перките трябва да се съединят със стени, гладки филета. Горните ръбове трябва да бъдат заоблени.

Области на еквивалентния ребра, както и придържане към стените на зоните, които ще бъдат направени с филе

Чрез подреждане на перките да се счита, че по време на втвърдяването и охлаждащите ребра свиват и след demolding затягане на части на стената му. Следователно трябва да се избягва Съединение ребра части части, изискващи точни размери, например зъбни джанти

Филе. Външни и вътрешни ъгли на продукти трябва да се извършва по протежение на радиуса. външни ъгли членове формирано матрични входящ слот ъгли, трябва да се извършват по радиус R, координирана с диаметъра на пръстите ножове, използвани за рязане на слот в матрица. Минималният радиус на кривината R = с 2 - 3 мм. Радиусът на кривата трябва да бъде по-голяма от по-дълбока гнездото. В противен случай пръст ножове са получени достатъчно твърди, което прави използването на смилане ниска скорост на рязане и ниска емисия

ръчно управление част и винтови тапи и капачки обикновено са набраздявания по захвата на пръстите.

Примери оребрена части

подробности армировка

клапани трябва да се използва само когато е необходимо, като форми за подсилване усложнява конструкцията и намалява производителността.

Клапанът трябва да се фиксира във формата на напречните и надлъжните посоки

Клапанът трябва най-малко свободно форми конектор с блокиращи елементи. Ос арматура трябва да е перпендикулярна на равнината на формата на съединителя. Местоположение разделителната равнина части успоредно или под ъгъл към нея е изключително сложна форма дизайн, изискващи заявки плъзгащи или повдигащи скоби.

Когато укрепване пръти на части, за да се осигури монтирането на свободен прът в гнездото за центриране и безпрепятствен добива от гнездото, когато част се изхвърля. Диаметър на свободната част на пръта, трябва да бъде по-малък от диаметъра на центриране част на слота. Прилагане на извити ленти неприемливо. Когато е необходимо, баровете трябва да се изкриви след формоване

Методи за закрепване армировка лист

Методи за монтаж втулки в продукти и сферични оръжие

Кога трябва да се вземе предвид проектиране пластмасовите части в допълнение към технологичните фактори механични свойства на пластмасови материали: меки, ниска твърдост, ниска якост, докато термореактивни - несигурност.

Намалена устойчивост на пластмасови части трябва да бъдат компенсирани перки за въвеждане на свободните фланци коравина стена дават подробности за твърд сводести форми. Тя е по всякакъв начин се опитват да не зарежда данните на огъване сила, и да ги замени с по-благоприятни сила на натиск. Недопустимо е да се зареди части огъващи сили от скрепителните елементи на затягане. За да се премахне биговане повърхности за затягане на сила трябва да обхваща по главата на крепежни елементи балансирани достатъчно големи шайби с диаметър и подсилени дупки крепежи втулки

Пластмасови предавки

Пластмасови съоръжения, използвани (сдвоени с метални съоръжения) в зъбните колела, носители умерено натоварване (помощни устройства, предавки и уреди т. Г.). Трансмисии с пластмасови зъбни колела се различават безшумен, гладкост и (ако е правилно избран натоварване на зъбите) висока издръжливост. Пластмасови колела могат да бъдат управлявани с постно смазване, и при ниски натоварвания и ниски периферни скорости - без смазване

Когато ориентират изчисления могат да започнат от условието, че натоварването на cm ширина на зъбите 1 не трябва да надвишава 20-30 кгс / см за армирани пластмаси (тъкан и слой), и 15 - 20 кгс / см за пластмаси без пълнители. (За сравнение, специфичното натоварване в стоманените предавките със закалени или нитрирани зъб достига 200 кгс / см, а в някои случаи 500 кгс / см). Заедно с ниско съдържание трябва да се счита ниска проводимост пластмаси термични, усложняване на топлина от повърхността на триене

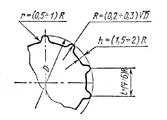

За производството на зъбни колела благоприятно използвани текстолитови, drevesnosloistye пластмаса, найлон, найлон и полиоксиметилен. Текстолит и drevesnosloistye колело произведен от обработка; найлон, найлон и полиацетална колело - шприцоване.

Условия здравина и устойчивост на колелата на печатни платки и дървени ламинати е, че слоевете тъкан (или дърво) са насочени перпендикулярно на работните повърхности на зъбите

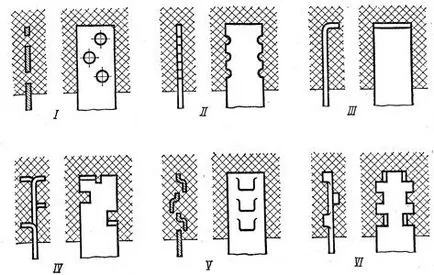

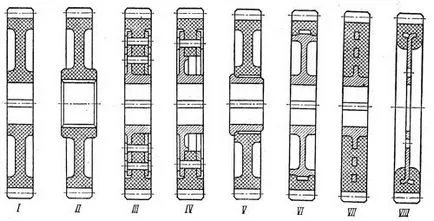

Фигурата показва методите за свързване на пластмасови колела на валовете. монтаж Wheel директно на вала с въртящ момент предавателната сплайн (I) се използва само за леко натоварени колело за опасността от скъсване на връзката. При по-високи натоварвания подходящо да се прилага кацане на слотове с увеличен диаметър и дължина на главината (II).

-Силна и по-сигурно монтиране на диск главини (III, IV) с колела, монтирани на диска чрез болтове или нитове. Задължително Монтаж на нит глави (както и гайка и болт глави) масивни шайби.

Ние хвърли предавки осигуряват засаждане колан подсилена с метални втулки (V). Висока устойчивост и надеждност различава структура VI, при което колелото корона се пресова на диска с голям диаметър оребрени колан.

Фигура VII показва конструкцията на колелото се притискат върху диск главината с перфорации. Леко натоварени зъбни колела (VIII), получени пресова сглобка пръстен на диска, закрепен към вала на болт. Венецът е фиксиран на диска чрез конвенционални средства, например скоби, огънати в диск

Източник: PI Орлов "Дизайн Основи" v.3