бетониране на дупки

Уплътняване на повреди на корпуса с помощта на бетон предлага значителни предимства пред други методи, като различен надеждност, дълготрайност и непромокаемост. С бетониране е възможно не само да се премахне водоустойчив, но и частично възстановяване на местната силата на увредената зона по корпуса. Прекратяване дупки с бетон се извършва за по-надеждно уплътняване на корпуса, след временно запечатване на мазилката на дупки, особено в тесни пространства (в основите на парогенератори, механизмите на крайниците и по бузите на съда). Освен това, опитът показва, че в повечето случаи само бетониране не може да поправите течове наводнени отделения съд седнали върху скалите или на твърдия земята.

Недостатъци на бетон увреждане се дължи на това, че тя е много сложна и отнема много време процедура. Бетон не толерира вибрации и има ниска якост на опън. Бетониране трябва да се прави на сухо място, тъй като бетониране под вода много по-трудно и по-малко надеждни.

Бетониране може да бъде спряно повърхност и подводни дупки. Най-добре е включването на отвори, разположени над ватерлинията качеството, в случай, че не съществува възможност за заваряване на тези течове посредством газ или заваряване. Такова запечатване се осъществява в присъствието на фини дупки в кожата на въздухоплавателното средство, пукнатини, пластири са предварително затворени, тапи, клинове; zakonopachivayut; корпуса на кораба в зоната на увреждане е внимателно почистени в труднодостъпни места тя може да се изгарят с горелка; След това се задава и кофража се запълва с бетон.

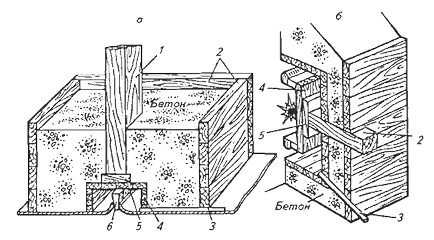

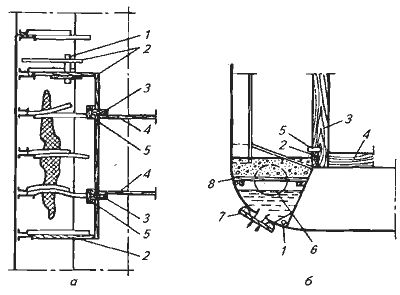

Фиг. 1. Отчет на полето за цимент до дупката. и - долната обвивка; б - на борда; 1 - спиране; 2 - кофраж; 3 - дренажна тръба; 4 - трудно мазилка; 5 - клинове за спиране; 6 - клиновидни дупки.

Инсталиране на циментова кутия. Като цяло, организацията инсталиране прозорец цимент до дупка, намираща се в подводната част на корпуса, е както следва (Фигура 1.)

- ако има възможност да се създаде временно забавяне в дупката от външната страна на тялото, е препоръчително да се направи, с изключение на голям теч на вода в залива на извънредни ситуации;

- Аварийно се в отделението в дупка, за да бъде инсталиран и твърдия освободена кръпка 4 под формата на меки дървени плоскости; Ако плавателният съд не разполага с лепило с желания размер, трябва да се произвежда;

- дъската в областта на дупките е внимателно почистени;

- прати заедно дървена вътрешен кофраж (кутия) около отвора (около твърдия мазилката или задръстване, yushnev), състояща се от четири стени и с покритие; кофраж препоръчва плътно притисната до аварийно борда; пукнатини в внимателно запечатани кутията (prokonopachivayut); Ако ситуацията позволява, по-добре е да се използва метална кутия;

- в долната част на кутията прави дупка и монтирани с лек наклон дренаж метална тръба 3 (диаметър на тръбата 3, трябва да бъде избран по такъв начин, че свободната вода се излива без налягане);

- върху вътрешната кофража създаде втора външна кутия (ЕПК) по-голям, състояща се само от четири стени (без горен капак); разстоянието между стените на външната и вътрешната кутии и излишъкът над капака трябва да бъде най-малко 250 mm;

- дължина дренажна тръба е избран с очакването, че излиза извън външната кутия (ЕПК);

- след определяне на кофраж пространство между стените на кутиите пълни с предварително приготвен циментов хоросан;

- след окончателното zattverdeniya варов разтвор дупка в дървена запушалка запушват дренажна тръба.

Получаване на циментов хоросан. Циментовият разтвор (бетон) е необходимо да се произвежда в близост до работното място (ако позволи размери аварийно отделение) на специална стека към стените на дъските плътно свален.

Компонентите на циментова смес и съотношението:

- ранна якост цимент (Портланд цимент, алуминиев цимент или други Baydalina) - 1 част;

- пълнител (пясък, чакъл, натрошени тухли, поне шлака) - 2 части;

- бетон втвърдяване ускорител (водно стъкло - 5-8% от общия състав на сместа, сода каустик - 5-6% калциев хлорид - 8 - 10% солна киселина - 1 - 1,5%);

- вода (пресни или външно, но бетон препарат морската вода намалява неговата сила от 10%) - в зависимост от нуждите.

Първоначално, подът излива пълнител (пясък), по-горе - компонентите на цимент е след това смесен цимент работа, обикновено два, почистване на лопати един към друг.

В средата части на сместа е необходимо да се излива вода и се смесват до получаване на хомогенна маса, наподобяващ дебелина тесто.

За намаляване на времето на втвърдяване на цимента суспензията се добавя ускорители в проценти по отношение на общия състав на сместа посочено по-горе.

Получава се разтвор веднага запълни пространството между вътрешната и външната кофража. Цимент се хваща за 8-12 часа и накрая сушен след 3 дни.

Когато бетониране големи дупки в препоръчително да се постави клапан (Кабелен стоманени пръти) заварена към корпуса разтвор.

Различни изпълнения бетониране лезии са показани на фигури 2 - 7. Инсталация кутия цимент (бетониране) е временна мярка. Ето защо, когато корабът да влезе в док или при пристигането му в пристанището повреден поради замени или сварено дупки. В случаите, когато не е възможно да се постави на кораба в пристанището, бетон запечатване на опарване по корпуса на кораба, т.е. затворени в стоманена обвивка, е заварен към кутията. В същото време, ако е възможно, то е вътре или извън себе си сварено пукнатина или шев, който се продава в корпуса на кораба. Листовете, които са на стената на кутията около кутията за бетон или цимент печат, обикновено заварени директно върху кожата или набор от съд. След това, през цялото свободно пространство е изпълнено с ново решение цимент кутия и сварено горния капак лист.

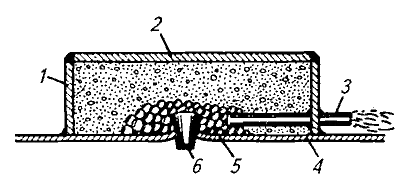

Фиг. 2. Методи за конкретни дупки. и - въздух смесване на бетона; в - подводно бетониране; 1 - Флора; 2 - кофраж; 3 - бетон; 4- Box (вътрешен кофраж); 5 - дренажна тръба; 6 - груб агрегат; 7 - ламарина.

Фиг. 3. заваръчна цимент кутия. 1 - чекмедже; 2 - капак; 3 - дренажна тръба; 4 - обшивка; 5 - груб агрегат; 6 - клин в дупката.

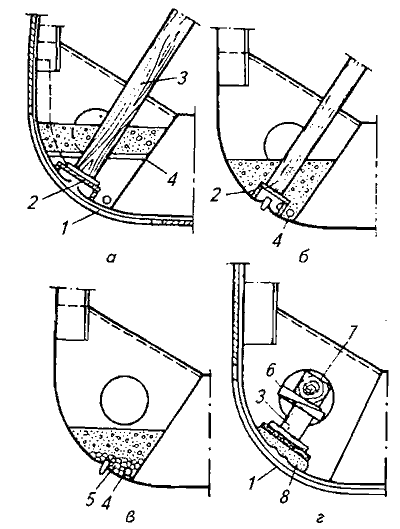

Фиг. 4. Бетониране дупки. и, - кутия запечатване самозалепващи се ленти; С, D - запечатване възглавница с акцент; 1 - мек пластир; 2 - кутия с форма пластир; 3 - спре; 4 - тръба; 5 - груб агрегат; 6 - клинове; 7 -brus; 8 - възглавница.

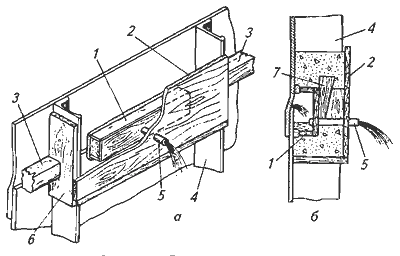

Фиг. 5. Наливане filtrueschego пропука или шев в борда. и - общ изглед; б - разрез; 1 - кутия; 2 - външен кофраж; 3 - Spacer; 4 - рамка; 5 - тръба; 6 - дъската за определяне на кофража; 7 - клин, който придържа кутията.

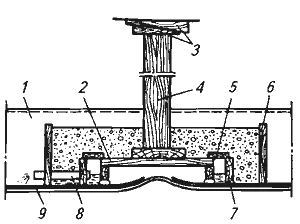

Фиг. 6. Бетониране на големи пукнатини. а - вид кофраж фиксиране отгоре; б - напречен разрез; 1 - тръба; 2 - външен кофраж; 3 - Front; 4 - спре; 5 - Клин; 6 - ниво на филтриране на вода; 7 - мазилка; 8 - вътрешен кофраж.

Фиг. 7. мазилки дупки в дъното. 1 - Флора; 2 - кутия с форма пластир; 3 - клинове; 4 - спре; 5 - ремък; 6 - външен кофраж; 7 - вътрешната кофража; 8 - тръба; 9 - мек пластир.