зъбно колело

Заявка "зъбно колело" пренасочва тук; Виж. И други ценности.

колело зъбно колело или - предавка основната част във формата на диск със зъби по цилиндрична или конична повърхност зацепване със зъбите на друга предавка. В машиностроенето го направи малка предавка нарича пиньон. и големи - колело. Често, обаче, всички предавки се наричат зъбни колела. Произходът на думата не е известна. Съгласно един вариант, преди разделянето на кръга в шест сектора, че е най-удобен. Оттам идва и името. Но има и други версии.

Зъбни колела обикновено се използват в двойки с различен брой зъби за преобразуване на въртящия момент и броя на оборотите на вала на входа и на изхода. Колелото на която въртящият момент се прилага отвън, се нарича водещите. и колелото, от който е отстранена момент - роб. Ако по-малко от диаметъра на задвижващото колело. въртящия момент на задвижвания увеличава колела за сметка на пропорционално намаляване на скоростта на въртене. и обратно. В съответствие с предавателно отношение. увеличение на въртящия момент ще доведе до пропорционално намаляване на ъгловата скорост на задвижваното зъбно колело, и техния продукт - механична енергия - ще остане непроменен. Тази връзка е валидна само за идеалния случай, без да се вземат предвид загубите от триене и други ефекти, характерни за реални устройства.

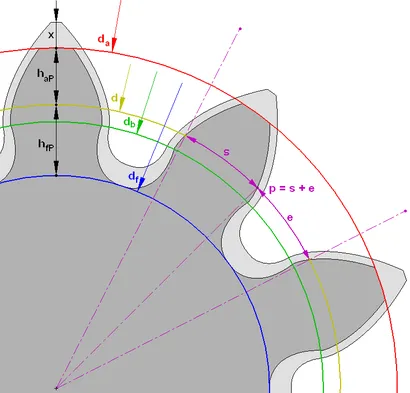

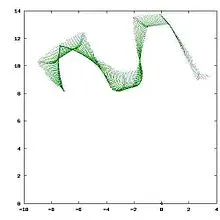

Движение на точката на контакт на зъбите с еволвентен профил;

Ляво - водещ десен - задвижваното колело

Зъбни Редактиране

Настройки предавка

зъбния профил колело обикновено има странична еволвентен форма. Въпреки това, има трансмисия с кръгъл профил зъб форма (Novikova трансфер с една или две линии на зацепване) и циклоидната. Освен това, механизмите за храпови прилагат към Зъбчати асиметричен зъб профил.

извит навътре скоростни параметри:

- m - единица колело. свързващ модул е линейна стойност π пъти по-малка периферна съотношение стъпка на стесняването Р или върху концентричен кръг на зъбното колело да П. т.е. модула - броят на милиметра в диаметър на делителната окръжност на един зъб. Тъмни и светли джанти имат един и същ модул. Най-важният параметър, който е стандартизиран. Тя се определя от изчислението на силата на зъбни колела. Колкото по-натоварени прехвърлянето, толкова по-голям модул. Чрез него всички останали параметри са изразени. Модулът се измерва в милиметри. изчислява както следва:

- Z - брой предавателни зъби

- р - модел зъб (маркирани в лилаво)

- г - диаметър на делителната окръжност (посочено в жълто)

- га - колела тъмни диаметър кръг върхове (маркирани в червено)

- db - Base Диаметър - еволвентен (показано от зелен)

- депресии диаметър обиколка тъмно колело (посочено в синьо) - DF

- Хеп + HFP - височина на зъбите на тъмните колела, х + Хеп + HFP - височина светлина колело зъб

В инженерство приета определена стойност на зъбно колело модул М за улесняване на производството и резервни съоръжения представляват цяло число или с десетична дроб: 0.5; 0.7; 1; 1,25; 1.5; 1,75; 2; 2.5; 3; 3.5; 4; 4.5; 5 и така нататък до 50. (вж. ГОСТ 9563-60 зъбни колела. Units)

Височината на главата на зъба - Хеп, а височината на основата на зъбите - HFP - в случая на така наречените нула предавка (произведен без изместване, зъбното колело "нула" зъбци) (преместване на релсите на рязане, нарязани зъби по-близо или по-далеч от заготовката, изместване най-близо до заготовката се нарича. отрицателен наклон. изместване допълнително от заготовката се нарича. положителен) съответстват с модул М, както следва: НАР = m; HFP = 1,25 м. а именно:

Това означава, че височината на зъбите з (цифрата не е показана):

Обикновено ясно от фигурата, че диаметър га върховете на периферно по-голям от диаметъра DF корен кръг двойна височина зъб часа. Изхождайки от това, ако е необходимо на практика определят модул м зъбни колела, които нямат съответните данни за изчисления (с изключение на броя на зъбите Z), то е необходимо за точно измерване на га външен диаметър и резултатът се разделя на броя на зъбите Z 2 плюс:

надлъжна зъб линия Edit

Зъбното колело на часовник

Sprocket барабани кинематографска техника - предназначен за прецизно движение на Кинофилми за перфорация. За разлика от обикновените зъбни колела, ангажирани с другите колела или на зъбни профили кинематографични зъбни барабаните са стъпка на зъбите, избран в съответствие с етапа на перфорация. Повечето от тези макари има извито навътре зъб профил, произведен от същата технология като в останалите предавките.

Производство готви Редактиране

форма генерираща метод Edit

В момента най-технологично напреднали, и следователно най-разпространеният начин за производството на зъбни колела. При производството на зъбни колела може да се използва с инструменти като гребен, котлон и овен.

тичане-метод с помощта на гребен Редактиране

Рязане предавка Hobbing машина за използването на плота

Режещи инструменти. образна стойка нарича гребен. От едната страна на зъбите на гребена на контура да се изострят режещия ръб. празно чеп колело извършва въртеливо движение около оста. Comb изпълнява сложни движения, състояща се от постъпателно движение перпендикулярно на оста на колелото и възвратно постъпателното движение (в анимация не е показано), успоредна на оста на колелото за отстраняване на чипове по цялата ширина на джантата. Относителното движение на гребена и заготовката могат да бъдат различни, например, на заготовката може да изпълнява периодично движение комплекс движение съгласувано с движението на гребена на рязане. Заготовка и инструмент се движи на машината спрямо друго, като че ангажираността на профила на нарязани зъби с първоначална производствена верига на гребена.

разработване Метод с котлони Редактиране

В допълнение към гребена като режещ инструмент, използван котлони. В този случай, между заготовката и фрезата, настъпва червей захваща.

метод пробег нож с помощта на Edit

Gears и набиване на предавка оформяне машина със специални ножове. Машини за формоване овен е зъбно колело, снабдена с режещи ръбове. От разреза, след като целият метален слой обикновено не е възможно, обработката се извършва на няколко етапа. По време на обработване на функцията извършва възвратно-постъпателно движение по отношение на обработвания детайл. След всяко двойно удар, заготовката и инструмента се въртят около техните оси с една стъпка. По този начин, инструмента и детайла, като че ли "разработват" един на друг. След прибиране на реколтата ще направи пълно завъртане, овен извършва движение емисия на обработвания детайл. Този процес се извършва, докато се отстранява, докато цялата необходима слой от метал.

метод копиране (метод на разделяне) Редактиране

Диск или пръсти ножове режат куха предавка. острието на инструмента има формата на тази депресия. След отрязване на един улей заготовката се върти една ъглова стъпка при използването на разделяне устройство, операцията на рязане се повтаря.

Методът се използва в началото на ХХ век. Недостатъкът е ниската точност: такива кухини, направени от колела се различават един от друг.

Топла и студена валцуване Редактиране

Методът се основава на последователна деформация на нагретият пласт до пластично състояние определена дълбочина zubonakatnym преформа инструмент. В тази комбинация нагряване на повърхностния слой на заготовката до предварително определена дълбочина на индукция, пластичната деформация на обработваемото изделие се нагрява до образуване на слой на зъбите и работещи зъби оформен за получаване на предварително определена форма и точност.

Производство на конични колела Редактиране

Дървени мухъл за производство на зъбно колело от Музея Geararium, 1896

конична процес колело производство тясно свързана с геометрията на страничните повърхности и профили на зъбите. Метод за копиране на профила инструмент за профила на колелото върху формирането на скосена не може да се използва, тъй като конични зъбни колела кухини размери се променят, когато се приближава до върха на конуса. Следователно, инструменти като модулна диск ножа, пръст ножове, оформени шлифовъчни могат да бъдат използвани само за грубо рязане чрез вдлъбнатините или кухините за образуване на колело не повече от осем степен на точност.

За рязане на по-точен метод, използващ конични колела, работещи в ангажимент машина с рязане на детайла въображаем производствена колело. Генериране странични колела повърхности са оформени от движението на инструмент острието по време на работа първичната движение, осигурявайки рязане помощ. Преференциални широко използваните инструменти с право острие. В прави основните форми острие генериращи праволинейно движение плоска повърхност. Такава повърхност не може да образува една конусовидна извитото навътре повърхност със сферични еволвентен профили. Получените конюгат конични повърхности, които се различават от повърхностите извитото навътре, наречен kvazievolventnymi.

моделиране Редактиране

Симулация (прод. 1m35s) други версии.

зъб подбиване Редактиране

Според свойства еволвентен зацепване, линейната част на веригата за генериране на код и рейка част на профила на извитото навътре зъб се намали колело се отнасят само до машина зацепване линия. Извън тази линия пресича оригиналната верига генериране на извитото навътре предавка зъб профил, което води до зъб изрязване основата и улея между зъбите да бъдат отрязани широк колело се върти. Подстригване намалява еволвентен част зъб профил (което води до скъсяване на всяка двойка от прогнозния добър пренос на зъбите) и отслабва зъба в опасна част. Ето защо, резитба не е позволено. За подбиване не настъпва по дизайн колело насложени геометричните ограничения на които се определя от минималния брой на зъбите, при което те няма да бъдат подрязани. За стандартен инструмент, този брой е 17. Също така, подрязване може да се избегне чрез прилагане на метода на производство на зъбно колело, различно от протичане на процеса. Въпреки това, в този случай условията на минималния брой на зъбите е необходимо да се съобразят с, или в кухини между зъбите на по-малкия колелото ще се превърнат толкова близо, че зъбите на по-големи колела, изработени прехвърлянето няма да е достатъчно място за тяхното движение и трансфер заседнала.

За да се намалят размерите на зъбни колела трябва да бъдат проектирани с малък брой зъби. Ето защо, когато броят на зъбите е по-малко от 17, че няма подбиване, колелата трябва да бъдат направени с изместване на инструмента - увеличаване на разстоянието между инструмента и заготовката.

зъб заточване Редактиране

Компютърен модел на зъбното колело (вж. Нанотехнологии)

Когато инструмент компенсира увеличаване намаляване на дебелината на зъбите. Това води до изостряне на зъбите. Опасността е особено голяма в точене колела с малък брой на зъбите (по-малко от 17). За да се предотврати чакъла на офсет ограничението за зъб връх остър инструмент от по-горе.

Gears, използвани в насекоми ларви вид Иса за синхронизиране на движенията на краката в момента на скока.