Утаяване втвърдяване - ефективно посока структурни сплави синтез

На първо място, на дисперсно закалени сплави - класически наноструктурирани или Nanophase материали, които са били открити преди повече от сто години (1906). разделяне фаза в тези сплави, доскоро се измерва в ангстрьоми (стойност от порядъка на по-малко от нанометра) и други структурни компоненти или дебелина (покритие) обекти - в микрона или фракции от тях. Въпреки това, нанометър-лесно да се произнася от ангстрьома. Това вероятно е вярно.

Второ, съществува значителен опит за синтез на дисперсно закалени сплави, работи успешно в продължение на десетилетия, докато настоящия момент, като се има предвид настоящото ниво на местната индустрия, казва много.

На трето място, се разработват нови материали с имоти, които биха искали да покажат, силно отхвърляне на мнение е широко озвучен от някои добре познати "експерти" за безсмислието на синтеза на нови метални материали, основани на използването на по-рано известни теоретични принципи и методи на закаляване.

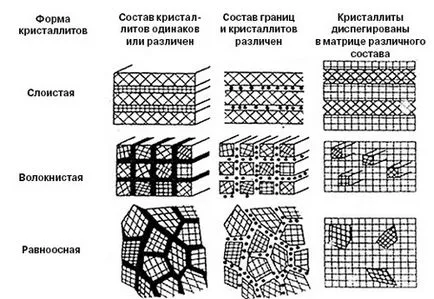

Фиг. 1. Класификация от структурата наноматериали.

Структурна класификация на наноматериали, показано на фиг. 1. достатъчно за пълна картина на всички свои основни опции [2].

В момента приема структурата на метален критерий материали nanodimension отнася до геометрия-ОБЩИ параметри. Те могат да бъдат прахове от един или различни състави; влакна, които са вградени в основата или основа на композитни материали; ламинати; материали, получени от вътрешния окисление; същество Полиедрични зърнеста структура с граници високи ъгъл; частици (разделяне), които се образуват в резултат на разлагане на твърдия разтвор (утаяване закалени сплави), и др. Важно е, че размерът на структурните елементи в поне една посока на не повече от 100 нм (1 пМ = 10 -9 m). Този размер виво. Характерното количество може да бъде понижено или повишено в зависимост от естеството на желаните свойства (физични, механични, технологични и др ..) или техни комбинации. Естествено, технологиите, които дават възможност за приемане на наноматериали, стомана и да бъдат придружени от Представката "нано". В момента по-голямата нанотехнологиите, често в цветната металургия, трябва да включва следното:

- въвеждат прахове до нано размери и механично сплавяване (изходните основни материали, и по-специално легиращи компоненти и състави фаза - праховата металургия);

- получаване на фолийни ленти така и чрез контролирана скорост на охлаждане по време на кристализация;

- използването на методи за интензивно пластична деформация (SPD) гласове и прах (композитен) на заготовките (равни ъглови канал екструдиране, усукване под хидростатично налягане, редуващи огъване и др.);

- подобряване на микроструктурата и създаването на нови материали на базата на ефектите на утаяване втвърдяване и дисперсия укрепване (Nanophase).

В цветната металургия най-широко провежда научни изследвания и постигнати осезаеми резултати в тази област най-вече на мед, алуминий, както и смеси на базата на тях, независимо дали става дума за моделиране материали или реални продукти.

Миниатюризация или дори възможността за създаването на нови модерни продукти, инструменти, устройства, използващи наноструктурирани материали с определена комбинация от качества - най-важният проблем трябва да бъде решен от съвременната индустрия, но не е единственият.

В момента почти никой от горе "nanopriemov", но валежи втвърдяване, не е възможно да се реши проблема на големи или дълги продукти. Те включват форми за непрекъснато леене бинтове и за получаване на пръти и комбиниран леене и валцоване, както и аморфни и нанокристални ленти; електроди и срещуположен за някои видове контакт и челно заваряване; радиатори и топлообменни съставни части на реактивни двигатели; топлоустойчиви електрически проводници и кабели, носят колички и т.н. Това може да включва технически изделия и възстановяването използване пълнител материали преформатиране и всеки заваряване. Факт е, че настилката или заваряване незабавно да смениш наноструктурата формира на гласове, с всичките му добре известни разходи.

Те остават извън много от тези "nanoizyskov" и предизвикателства, за да се подобри качеството и рентабилността на производството на стомана от ПМС растения. Например, горещо валцуване и студена vysokoolovyannyh бронз - алуминий.

По отношение на броя на разтвори и металографски спешни технологични проблеми разработени технология комбиниране на горещо пластичната деформация на закаляване и стареене на топлинна деформация или краткотрайно загряване на спойка, работната температура е по-висока от тази за нормалното стареене [3]. За ниско легирана медна сплав осъществява теория необходимо за многофазни дисперсно втвърдена сплави, където всеки от образуван при кристализация и разлагане на свръхнаситен фаза твърд разтвор "отговорен" за температура област на втвърдяване (втвърдяване HO или каскада). Следователно увеличаването на устойчивост на топлина, температура и време параметри на операцията и някои други физични и механични свойства. Това се отнася както до структурни и проводими сплави (сплави като комплекс BrNHK - BrNHK (F) MN2,5KoKrH, BrNHKMgTsr. BrKoKrH сложни тип сплави; BrHNbTsr сплав и други) [4,6].

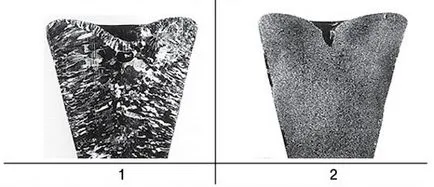

Фиг. 2. барове макроструктурата BrH0,8 (1) и новата сплав (2), получен при същите условия.

Следното може да се прилага като друг пример на ефективно решение на комплекс metalscience и технологични проблеми. Известно е [5,6], че огън стена реактивни горивни камери, в много случаи от термично проводящ медна сплав - бронз BrH0,8 хром, който, както тестове са показали, не отговаря на изискванията за нови и по-добре на двигателя. Този проблем е решен чрез синтеза на сложен състав термопроводящ топлоустойчива медна сплав, в която макроструктурата на състоянието на отливката е показано на фиг. 2. сравнителен определяне на свойствата на двата материала са показани в таблица. 1.

Също така ефективно да го решили проблема на екологично чисти автомобили медно-месингови радиатори на «CuproBraze» програма, когато нов синтез клас месинг и медни сплави след топлопроводима режим за запояване безоловна спойка сравнително висока температура обработка се оставя да достигне механични свойства, надвишаващи 1,5 - 2 пъти по предварително определен спецификации.

Ако в момента да се говори за перспективите на производството и разпространението на инженерни строителни материали, независимо дали е съставна или структурирани (кристална) произход, обем и функционалност, първо трябва да се погрижи за следното:

1. Практически няма търсене от предимно дизайнери и технологични отдели на големите предприятия във водещите сектори на националната индустрия в новите материали с ясни изисквания за тяхната структура, физични, механични, технологични или други специфични свойства. Причината за тази ситуация може да се очаква да се обясни ниските професионалните умения на днешните производствени мениджъри и водещи специалисти, нежелание или невъзможност да се работи за бъдещето. Всички моментно прикрива търговска печалба.

2. Ниска изследвани наноматериали аспекти корелация конструкция с техните свойства за изпълнение. Например, като спецификата температура на размекване якост, устойчивост на топлина, пълзене, корозия, циклична или релаксация устойчивост, екологични проблеми, производство и употреба.

3. Не промишлено нанотехнологиите получи маса (маса) или полуфабрикати заготовки с хомогенни структури и свойства. Практически проблема на еднакво съединения изделия от наноматериали (заваряване, запояване).

5. Ясно е, че корпоративно, търговско и други съвременни "тайна" Да не се допуска да разкрие някои подробности различни характеристики сравнителен многофункционални методи покрития приложения на инструмента, промишлено оборудване и готовия продукт, тяхната дебелина, морфология, структурни компоненти или структури корелация структура за определяне на управление или имоти, действителните стойности на достигнатото ниво на имоти и т.н. Но без него не може да се направят необходимите технически и научни обобщения, да се развива най-малко подобие на теоретичните основи на допинг, подготвителни и технологични принципи на пълномащабна промишленото производство на.

Освен, че вече придобива контурите на бъдещата промишленото производство на наноматериалите за машиностроенето (различни покрития добавки Нанопрахове до различни двигателя, трансмисията масло и маслото за рязане, Нанопрахове, абразиви, инструменти работи част от инструмент, използван за обработка, пробиване, пробиване, поведение на пътя покрития и др.) [7], но много не са извън лабораторни експерименти или има малки размери, и следователно, "по-скоро неясни перспективи" промишлени у. Такова напълно се прилага за всички видове тежка пластична деформация (SPD).

7. Освен дисперсно втвърдена сплави, за които има практически няма ограничение в обем, размери и полуготови продукти, както и различни композитни наноматериали ограничени размери, получени чрез прахова металургия техники (уплътняване - горещо екструдиране - студена пластична деформация), където обектът първичен или хомогенна непрекъснато пресоване с използване на различни химически състав Нанопрахове, прахове и гранули нановлакна vnutrenneokislennye обекти механично eskogo допинг и т.н. след това с наноматериалите, Р. Файнман прогнозира Нобелова награда, ние все още сме доста далеч. Освен ако, разбира се, наричайки известната си доклад, "Долу има още много място" (в който Файнман посочи на изкушението на проектиране в бъдещите материали на атомно и молекулно ниво), то не е предсказуем намекна за положението на българското съвременни материали наука.

8. Ако анализираме работата, твърди, че е един вид структурна класификация на наноматериали, дисперсно закалени сплави в него по някаква причина не се вземат под внимание на всички, или "маскирани" името на групата - "наноструктурирани". Причината за тази ситуация в "класификация", по мое мнение, е свързана с ориентацията на всички класификатори за материали, засилване деформация, включително прахови състави или сплавите, които не са свързани с цветни метали или метални наука като цяло.

Освен това, следва да се припомни основните ексцентричности-tyah дисперсно закалени сплави.

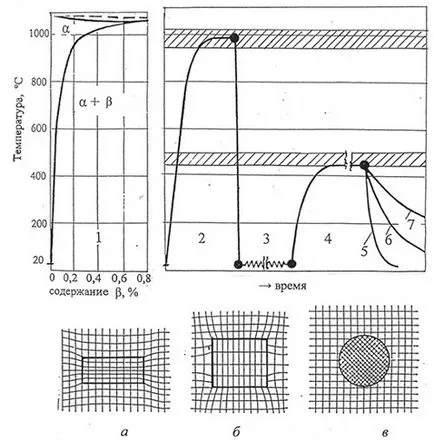

Дисперсно втвърдена сплави - специална група от сплави със уникална възможност да се втвърди чрез топлинна обработка - охлаждане от високи (premelting) температурите с възможност за бързо охлаждане на свръхнаситен образуват твърд разтвор с последващо разпадане поради стареене при температура от около 0.5 температурата на закаляване (фиг. 3).

Фиг. 3. Процесът на структура и производство параметри утаяване закалени сплави 1 polythermal сечение схеми на един от характеристиката; 2-отопление за закаляване и отвръщане; 3-студена деформация; 4-топлина стареене и стареене; 5,6,7-охлаждане след стареене във вода, във въздуха или в пещта. Структурата на съединение от: напълно последователен избор; б-частично последователен избор; в-непоследователен селекция.

Първият задължително и основното необходимо условие за проявлението на ефекта от промяна на свойствата на сплавите от утаяване втвърдяване, е да се намали разтворимостта на една фаза компонент към друг с намаляване на температурата (позиция solvus линия на фазовата диаграма -. Фиг.3).

По принцип, приложимо за всяко стареене сплав, която може да бъде получена свръхнаситен твърд разтвор. Това решение има тенденция към спонтанно разпадане - освобождаване от тях излишък разтворено вещество. метод на разпределение е типичен процес на дифузия, ускорени с повишаване на температурата. Структурните промени в стареене се провеждат в няколко етапа. Първоначално този клъстер, след зона Guinier-Preston (GP), който се нарича също predvydeleniyami, начален хомогенно и равномерно разпределен в структурата на зърно на твърдия разтвор. Записване на разпад на свръхнаситен разтвор твърдо вещество под формата на диаграми. SE. Това се отнася само за временното (при постоянна температура) или температурата (при постоянна експозиция временната) последователността на появата на различни видове освобождаване. Този запис не трябва да се тълкува така, че зоната на GP винаги се трансформира в резултат на преструктурирането в решетка. -фаза, както добре. -фаза на-фаза.

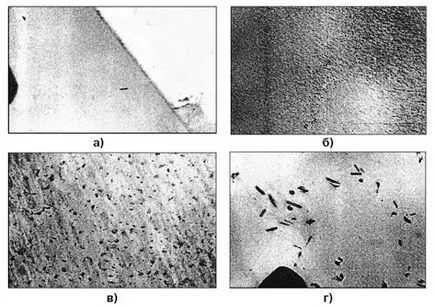

Друг по-важно от практическа гледна точка, състоянието - последователното свързване между кристала решетки утайки и матрицата (фигура 4), който осигурява високи механични свойства на сплавта по време на стареене. За съжаление, това условие е изпълнено само за ограничен брой сплави на медна основа и, следователно, само промените на тези свойства при стареене на сплави са достатъчно големи, за да се гарантира, че материалите имат практическо приложение.

Фиг. 4. Типични електронни микрографии на фолиа върху клирънса на ниско легирана медна дисперсно втвърдена сплави: а-закаляване; б - с разлика от predvydeleny след стареене, размер нерешен; в - контраста на еластична деформация срещащи около последователни утайки (оптимална температура стареене); R - загуба на последователност и растеж на частиците по време на overaging. последователен размер утаява оценява на около 5-10 пМ. Размерът на частиците след загуба на последователност - 40-60 нм.

Освен това, поради сложните структурни отношения, възникващи във връзка съгласувани утайки и матрицата, да се предскаже поведението на сплавите чрез утаяване втвърдяване е трудно.

Смята се, че основната причина за втвърдяване чрез утаяване втвърдяване са еластични напрежения, създадени секрети втората фаза. Крайният етап на структурни промени по време на стареенето -koagulyatsiya утаява със загуба на последователност (образуване -uprochniteley фаза частици). Сега е добре установено наличието в началните етапи на изолиране на специфична ориентация на частиците и дори атоми клъстери разтворено вещество елемент по отношение на матрицата. Ако тези секрети и групи от атоми, ориентирани по определен начин по отношение на фазата на матрица, причиняват забележими промени в механичните свойства по време на разреждане, това означава, те запазват последователна връзка с кристалната решетка на матрицата (фиг. 4).

Въпреки това, наличието на само втората фаза с различна специфичен обем е недостатъчен за втвърдяване. Това се дължи главно на развитието на микроскопични вътрешни напрежения, причинени от местен промяна на разтворител елемент атоми в кристалната решетка на атоми на разтворено вещество с различен обем (фиг. 3). От гледна точка на теория дислокация на, процесът може да бъде представена като увеличение на устойчивост на движението на изкълчвания в кристала. На размествания, които се движат в кристала, регион кристал са изпълнени, чиято структура е нарушена поради вътрешни напрежения. Ето защо, вместо да минава през такива зони, когато се движат размествания завой около деформираните райони с структурата и се придвижват по пътя енергично по-благоприятни. По този начин, на процеса на втвърдяване е свързано с допълнителна сила, необходима да се огъват размествания.

AK Николаев, професор, доктор

АД "Институт Tsvetmetobrabotka"

5. VP Глушко Ракетни двигатели с GDL-ОКБ. М. APN. 1975 56 стр.