топлинната устойчивост на метали

Heat-устойчиви и топлоустойчиви материали

Топлина устойчиви стомани и сплави, използвани за производството на части на котли, газови турбини, реактивни двигатели, ракети, ядрени устройства и др. Работа при високи температури.

Повишаването на температурата значително намалява механичните свойства. Трябва да се има предвид, че ако високата температура натоварване метал постоянно напрежение, дори и под точката на добив при тази температура и я държи под товар за дълго време, метала по време на действие на температурата и натоварването ще формират определена скорост. Това явление се нарича пълзене или пълзене. Развитието на пълзене може да доведе до унищожаването на метал.

Устойчивост на високи температури и метал пълзене фрактура при дългосрочна устойчивост на топлина по зареждане. устойчивост на топлина се характеризира с параклис условно пълзене и добив дългосрочно сила.

пълзене явление се наблюдава, когато работната температура е над температурата на рекристализация, работно напрежение над границата на еластичност.

Топлинно съпротивление зависи главно от температурата на топене на метала. Колкото по-висока температура на топене метал, по-високата температура на прекристализация. съществува следното съотношение между тези температури:

където # 945; = 0.3 ... 0.4 за търговски чисти метали, # 945; = 0.6 ... 0.8 за сплави.

При конвенционална Chapel реализира пълзене стрес е определен за теста при дадена температура е предварително определено удължаване на пробата, или предварително определена скорост на деформация (приплъзване).

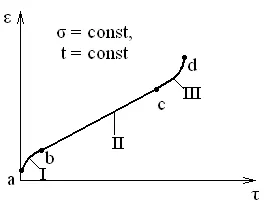

Пълзене е бавното нарастване на пластична деформация под действието на напрежения по-малко от стрес добив. Типичен зависимост от деформация на времето за зареждане е показано на фиг. 1.

Фиг. 1. Кривата на пълзене на: I - нестабилна стъпка; II - стабилен етап; III - унищожаване стъпка

Creep крива се състои от три секции. Етап I така наречените преходни пълзене деформация е различен прогресивно скорост затихване до определена постоянна стойност. Етап II - стабилен пълзене - характеризира с постоянна скорост щам. В етап Ш стъпка фрактура - щам процент се увеличава до счупване. Като правило, това е с кратка продължителност и неприемливи части.

Якост на пълзене означен # 963; и цифрови индекси. Например, # 963; 700 0.2 / 100 е ограничение пълзене деформация при допускане до 0.2% за 100 часа. На тест при 700 С. В случай на определяне на устойчивостта на пълзящи е означена с буквата # 963; две числено индексирани. В индексът показва предварително определена скорост на приплъзване (% / ч), горен индекс - температура тест, С О; това е така, # 963; 600 10 -5 - пълзене скорост граница пълзене на 1 х 10 5% / ч при 600 ° С

Якост на опън разкъсване, т.е. -голям стрес причинява разрушаване на метал в даден момент при постоянна температура, означават # 963; две числено индексирани. така # 963; Това означава, коридор 700 1000 разкъсване сила за 1000 часа. При 700 ° С

Повиши съпротивлението на топлина се постига чрез допинг твърдия разтвор, което води до повишаване на енергийната връзка между атоми, при което се забавят дифузия и самостоятелно дифузионни процеси, и температурата се покачва прекристализация, създаване на сплав на специална структура, състояща се от редуващи се в основния твърд разтвор и зърно граница диспергира карбид и по-специално интерметални фази. Тази структура се получава чрез охлаждане от висока температура и следващо стареене. В присъствието на излишък дисперсни равномерно разпределени фази усложнява пластична деформация при високи температури. Колкото по-голям зърно, толкова по-висока устойчивост на топлина.

Суперсплави за използване при високи температури (до 700 - 950 ° С) се основават на желязо, никел и кобалт, както и да работи при по-високи температури (до 1200-1500 ° С) - на базата на хром, молибден и други огнеупорни метали ,

Работна температура устойчиви стомани са 500-750 С. При температури от О до 600 ° С О често използват въз стомана # 945, твърд разтвор, докато при по-високи температури - въз основа на # 947, твърд разтвор с лице центрирана кубична решетка.

За производството на части и леко натоварени електроцентрала компоненти работа при температури над 500-580 ° С, като се използва нисковъглеродна перлитна стомана, съдържаща не по-малко от 1% хром, молибден и ванадий. Тези елементи, повишаване на температурата на рекристализация от ферит и възпрепятстване на процеса на дифузия, увеличаване на съпротивлението на топлина от стомана.

За производството на части котелните системи, работещи при 510 ° С и налягане от 1000-1100 МРа, стомана се използва 15HM или повече огнеупорни 12H1MF. Steel 12H1MF задоволително обработени и заварени от налягане. След нормализиране на 960-980 ° С и темпериране при 740 ° С със сила на пълзене на стоманата # 963; 560 10 -4 = 85 МРа; сила ограничение на пълзене # 963; 560 10 4 = 140 МРа.

Работните температури на тези стомани могат да достигнат 600-620 О С

4. аустенитни стомани (ГОСТ 5632-72)

Аустенитна стомана и пластмаса са заварени добре, но рязане им обработка трудно.

Аустенитна стомана съгласно метода втвърдяване са разделени в три групи:

1. Твърди разтвори, съдържащи относително малко легиращи елементи;

2. Твърдият разтвор с карбид втвърдяване. В този случай, фазата укрепване може да бъде първичен (TiC, VC, ZrC, NBC и т.н.) и вторични карбиди (M7 С3 M23 С6 M6 С ..) освобождава от твърдия разтвор;

3. Твърдите разтвори с интерметални укрепване. Втвърдяване фаза в тези стомани е # 947; -фаза тип Ni3 Ti, Ni3 Al, Ni3 Nb и др.

Intemetallidnym закаляване стомана с по-устойчив от стомана с карбид втвърдяване топлина.

Аустенитна топлоустойчива стоманена конструкция твърди разтвори (например, 09H14N16B и 09H14N18V2BR) проектирани да работят при 600-700 ° С, те се използват след втвърдяване 1100-1160 С О във вода или въздух.

За да се постигне висока топлоустойчивост на аустенитна стомана с карбид и интерметални втвърдяване се подлага на охлаждане от 1050-1200 С О във вода, масло или въздух за разтваряне на карбид и интерметални фази в твърд разтвор - аустенит - получаване, след охлаждане и единен твърд разтвор и високо-сплав възраст при 600 за -850 ° с за да се отдели диспергирана фаза от твърд разтвор втвърдяване стомана.

Висока якост температура стомани с карбид втвърдяване се постига чрез въвеждане на хром-никел или hromonikelmargantsovisty аустенит 0.3 -. 0.5% С и карбид образуващ елементи Mo, W, V, Nb, и т.н. Тези стомани включват, например, стомана и 45H14N14V2M 40H12N8G8MFB и стомана 40H15N7G7F2MS, където никел е частично заместен с манган. Дългосрочна сила # 963; 600100 на стоманата е 400 МРа.

Тази група включва 10H11N2T3R стомана се използва под формата на листове за заварени части, работещи при температури от 550-750 ° С и О 10H11N23T3MR стомана. Дългосрочна сила # 963; 600100 и # 963; 700100 на тези стомани е 550-600 и 300-400 МРа, съответно.

Легирана стомана т суперсплави

5. Термоустойчиво никелова основа стомана (ГОСТ 56321-32)

Топлоустойчив на основата на никел сплав Nimonic повикване. Тези сплави се използват за производството на части с дълъг при 650-850 ° С за

За получаване на висока устойчивост на окисляване на никел легирана с хром (20%), и да се подобри устойчивостта на топлина - титан (1,0-2,8%) и алуминий (0,55-5,5%). В този случай, при стареене на сплавта гаси главно # 947, твърд разтвор, образуван интерметални # 947;-фаза [тип Ni3 (Ti, Al)], и TIC карбиди и нитриди калай, увеличава здравината при високи температури. Допълнително увеличаване на устойчивост на топлина се постига чрез допинг 2,0-11% Mo сплави и 2,0-11% W, които повишават температурата на рекристализация и усложнява процеса на дифузия на твърдия разтвор, определяне на коагулацията излишък фази и прекристализация. Добавянето на сложни сплави на 4-16% Co допълнително увеличава устойчивост на топлина и технологични еластичност сплави. За укрепване границите на зърното # 947, твърда сплав разтвор е легиран с бор и цирконий. Те елиминира вредно влияние на примеси, свързването им към огнеупорната съединение. Примеси сяра, антимон, олово и калай сплав се понижава устойчивост на топлина и възпрепятстват тяхната обработка налягане.

Най-широко се използва никел HN77TYUR. След охлаждане от 1080-1120 О С има структура, състояща се от свръхнаситен # 947; бикарбонат с FCC решетка, и по тази причина малка сила и висока пластичност прием дълбоко щамповане, огъване и полиране. Сплавта заварени задоволително. След охлаждане и стареене при 700 ° С в сплавта получава висока устойчивост на топлина.

Широко използвани HN70VMTYU сплав с добра устойчивост на топлина и достатъчна еластичност при 700-800 С. На

Якост на скъсване сила на сплавта # 963; 800 100 = 200 ÷ 250 МРа.

6. огнеупорни метали и техните сплави

Наречен огнеупорни метали, точката на топене е по-висока от тази на желязо.

Най-високата стойност в областта са огнеупорни метали Nb, Mo, Cr, Та и W, съответно, с точка на топене 2468, 2625, 1275, 2996 и 3410 С. От

Молибден, волфрам и хром имат висока устойчивост на топлина, но те са податливи на крехко разрушаване поради високата фрактура температура вид преход, което е особено силно увеличение интерстициален примес С, N, Н и О. след деформация под прага на температура прекристализация (1100-1300 ° С) студен крехкост на молибден и волфрам се намалява. Ниобий и тантал за разлика от волфрам и молибден - метали с добра пластичност и коагулация.

Молибден и волфрам в чист вид се използва в радио и електронната промишленост (влакна, листове аноди, мрежата вода катоди, нагреватели, и т.н.), дължащи се на улавяне на напречното сечение на ниско неутрони и липсата на взаимодействие с разтопен алкални метали ниобий използва за производство на топлообменници ядрени реактори.

Топлинно съпротивление на чист метал е сравнително ниска. Притежават висока устойчивост на топлина въз основа на огнеупорни метални сплави. Увеличаване на устойчивостта на топлина се постига чрез образуване на легирани твърд разтвор, или твърд разтвор, който допълнително се подсилва от фини утайки тип карбиди ZrC, (Ti, Zr) C и др. Оксид (ZrO2), и т.н. Всички огнеупорни метали имат ниска устойчивост на топлина. Следователно, при температури от 600-800 ° С О тях трябва да бъдат защитени от окисление.

За молибден и волфрам силицид най-добре счита thermodiffusion покритие (MoSi2. WSi2).

Повърхностните покрития често се използват за части, действащи кратък живот, или еднократно действие.

При топлинна устойчивост (резистентност окисляване) означава способността на метала да се противопоставят на окисление при високи температури. За да се повиши устойчивостта на окисляване на стомана легирана с елементи, които значително променят състава и структурата на скалата. Желязо при температури над 570 ° С О образува три окис: FeO (wustite), Fe3 O4 (магнетит), Fe2 3 (хематит), са слабо защита метални повърхности от излагане на кислород. Когато се прилага като хром желязо, алуминий или силициев като по-висок афинитет за кислород на повърхността на гъста оксид CR2 О3 се образуват. Al2 O3. SiO2. възпрепятства допълнително окислителен процес.

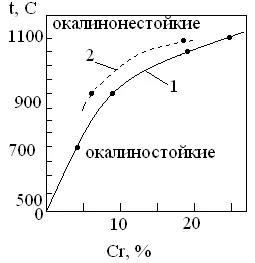

Фиг. 2. Ефектът от хром относно мащабирането съпротивление: 1 - феритна стомана; 2 - аустенитна стомана

Сравнителна оценка на топлинна устойчивост на чисти метали върху скоростта на окисляване на въздуха в обхвата на допустимите работни температури са дадени в таблица. 1.

Таблица 1. Топлинно съпротивление на чисти метали

Малък химичен афинитет за кислород

Много лошо магнезиев устойчивост на топлина при температури над 450 ° С се дължи на образуването на свободно оксид MgO, в която обемното съотношение # 966; = 0.79. В интервала 500-600 скорост С О Mg окисляване е от порядъка на 10 -1 - 10 1 г / (m 2 * з).

Метали Nb, Та, Mo, W оксиди са плътни, но техните защитни свойства се развалят при температура над 550 С. Това се дължи на факта, че те # 966;> 2.5, така че има големи напрежения предизвикват крекинг оксиди. В допълнение, молибденов оксид се изпарява по време на нагряването. Оксиди на титан и цирконий, образуван при нагряване, губят кислород, поради високата си разтворимост в метала и не защитават срещу допълнително окисление. Това явление се нарича разграждане оксид. При високи температури и дълги експозиции оксид става още свободно. За огнеупорен метал окисляване на скоростта на въздуха в диапазона 700 - О С лежат 800 в диапазона от 1 до 10 10 3 грама / (m 2 * Н).

Метали Cu, Fe, Ni, Co (вж. Таблица. 1) в диапазона от 500-600 ° С О окислява на въздуха при скорост от 10 до 10 -3 3 грама / (m 2 * ч) и в диапазона 700-800 О С - от 10 1 до 1 г / (m 2 * з). относително висока степен на окисление на тези метали е свързано с големи дефекти окиси, образувани по време на нагряването.

По време на окисляването на желязо и стомана повече оксиди растат на повърхността, в която химичен състав, кристалната структура и различни защитни свойства на.

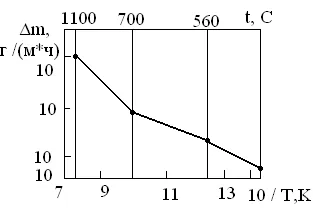

температурната зависимост от степента на окисление на желязо във въздуха отразява промените на състава и структурата на окиси, образувани върху повърхността (фиг. 3). До 560 С. При окисляването е по-бавна, защото окиси, образувани върху повърхността на Fe3 O4 и Fe2 О3 с добри бариерни свойства. След допълнително нагряване единствено защитно оксид FeO става по-лошо с бариерни свойства, отколкото Fe3 O4 и Fe2 О3. Именно поради тази причина, че максималната допустима работна температура нагряване на въздуха за чисто желязо е 560 С. На Чрез този допинг може да се повиши до температура 1000-1200 ° С От

Фиг. 3. Влияние на температурата върху скоростта на окисляване # 916; m желязо във въздуха

Метали Al, Zn, Sn, HB, Cr, Mn, Be (см. Табл. 1) има добра устойчивост на топлина. Скоростта на въздуха окисляване на хром в диапазона от 400-600 О С по-малко от 10 -6грама / (m2 * ч) и в диапазона 700-800 ° С е 10 -4 - 10 -3гр / (m 2 * з).

Индустриална топлинна устойчивост медна сплав - месинг и бронз - висока устойчивост на топлина от чиста мед. Легиращи елементи в медни сплави (вж. Таблица. 1) има по-голям афинитет към кислорода от мед, и с достатъчно количество на собствените си форма оксиди при нагряване, с по-добри бариерни свойства от Cu2 О. медни сплави с берилий, алуминий, манган имат висока устойчивост на топлина; малко по-ниско, за да ги медни сплави с цинк, калай и силиций.

Титан и циркониеви сплави абсорбират кислород, така че не се образуват защитния оксид върху повърхността и устойчивост на топлина от допинг титан не се подобри. прилагане на термично устойчиви покрития е възможно да се увеличи устойчивостта на топлина.

Допълнителна легиращи топлоустойчива стомани силиций (2-3%) и алуминий (до 1-2% в стоманите, и до 4-5% във високи сплави електрически съпротивителни) увеличава работна температура.

Ниска въглеродна стомана с голямо съдържание на хром феритна структура се превръща в една фаза. По време на продължителна работа при високи температури, на феритни кристали растат, който се придружава от намаляване на здравината. За да се предотврати крехкост на стоманата допълнително легирана с карбид образуващ елементи (например, Ti). Карбиди възпрепятстват растежа на феритни зърна. Химичният състав и свойства на някои топлоустойчиви стомани показани в таблица. 2.

Таблица 2. Химичен състав (ГОСТ 5632-72), и химични свойства на топлоустойчиви стомани

Трябва да се отбележи, че стомана и 08H17T 15H25T ферит клас (в структурата преобладава ферит), не е устойчив на топлина, така че те се използват в продукти, които не са подложени на високи натоварвания, особено барабани. 20H23N18 сплави и аустенитна 20H25N20S2 не само топлоустойчива, но устойчиви на топлина. Приложения от топлоустойчив стомани и сплави, изброени в таблица. 3.

Таблица 3. топлина устойчиви стомани и сплави, използвани в електрически

Работна температура, С О

Леко натоварени части на пещи

Муфи, водач, вентилаторни части, конвейери, транспортьори ролкови и фурни

Муфи, валяк маса ролки огнището плоча и други части на пещи, работещи в атмосфера, съдържаща въглероден

Ниската топлоустойчивост огнеупорен метал - Mo, W, Ta, Nb създава големи трудности при използването им като топлоустойчиви материали. Използването на вакуум и защитна атмосфера, когато обработват и експлоатация на огнеупорни метали в някои случаи е много технически трудности. Обемът на тези легиращи метали не увеличава устойчивост на топлина, въпреки че могат да бъдат ефективни за подобряване на устойчивостта на пълзящи. Висока устойчивост на топлина може да се постигне чрез използване на топлоустойчив огнеупорен покритие.

3. JM Lahtin Основи на металургията. - М. металургия, 1988. - 320 стр.