Технология за производство eurobar

Игор Provatorov

Използването на греди прозоречни, или така наречената eurobar сме получили широко разпространена в последното десетилетие. Това се дължи на широкото въвеждане "Европрозорци". В пост-Европрозорци са сравнително нови, както и повечето хора свързват с пластмасови прозорци в бяло, оборудвани с двоен стъклопакет.

В действителност, това, което ние обикновено наричаме на метални и пластмасови Врати - нискобюджетен вариант също не е много за околната среда. Първоначално, двойно остъклени прозорци, произведени от дърво. Тяхното производство започва в Германия по времето на Хитлер все още - преди осемдесет години, и се използват такива прозорци, за да оборудва леки автомобили.

В Европа и САЩ за използването на пластмасови прозорци отдръпването в миналото в продължение на повече от две десетилетия и е жребият на най-бедните хора. В "Арена" се завръща отново екологично чисти, красиви, високо-производителни дървена дограма с двоен стъклопакет. Вторият му "раждане" и масовото им приложение те са задължени да многослоен дървена греда, технологията на производство е проектирана по същия Германия преди около 30 години. Технология за производство на многослойни ПДЧ (и неговото спазване, разбира се) осигурява дълготрайност на продукта, трайност, атрактивен външен вид и тежестта на геометричните размери.

Следва обобщение на производствени технологии eurobar даване дървени продукти стабилно високи потребителски свойства.

рязане с трион

На лентови или друга машина рязане на трупи (обикновено бор, но използва други дървесни видове), получен dvuhkantny дървен материал и не допълнително ръбове дъски (Фигура 1). Целта на рязане - ставане на влизане на максималния размер на дървен материал.

надлъжно рязане

Получените dvuhkantny дървен материал и хладни дъските са нарязани многолистов машини, за да секат дървета (с квоти за свиване). Напречното сечение зависи от кант на дървен материал на изискванията за размер на крайния продукт (Фигура 2). Първият и вторият операции могат да се комбинират и се извършва, например, устройства за автоматично рязане с програмно управление. Такова оборудване позволява да се получи максимален добив на изискваното качество на заготовки.

В сушилни камери под контрола на компютърна програма (Фигура 3) дървен материал се изсушава до съдържание на влага от 10 ± 2% в съответствие с ГОСТ 19773-84 "дървен материал. Режими сушилни камери в една партида. " Чрез прилагане на цикличен режими отопление съвет и неговата водна пара, от дърво отстранява излишната влага. В този случай, дървото не трябва да се пукнат и ненормален.

Фигура 3. Сушене дървен материал

груби постове

Сух дървен материал преминава предварително (грубо) ostrozheks (Фигура 4) едновременно от четири страни. Редут извършва на четири рендета. Целта на необработени постове - до получаване на точни размери обработвани детайли и разкрива невидими дефекти са намерени в дървото.

Фигура 4. След груба Нарязани дървесина ostrozheks получен от неотворени дефект

оптимизация

Оптимизирането на работа е да се премахнат всички дефекти от дървен материал ГОСТ 2140-81 "видими дефекти дървен материал" (фигура 5) и по този начин получаване на данни за максимална дължина и качество (Фигура 6). Оптимизация може да се извършва ръчно или с помощта на подвижни инструменти за рязане, както и за автоматично оптимизиране. Такова оборудване е снабден с промишлен скенер ", полупрозрачни" дървен материал, както и намирането й пороци, и високо-степенна автоматична машина за рязане и сортиране на части.

Фигура 5. Дистанционни дефекти на дърво

В резултат на оптимизацията се получават:

- Ламела - части правоъгълна форма и определена дължина, на която не повърхностни дефекти;

- Груба заготовката (фигура 4) - правоъгълни части без дефекти. Дължината на заготовката детайла варира от 20 до 70 см. Необработени заготовки впоследствие снадени надлъжно в ламели залепени. Твърди летви се оценяват по-високо от пръст на грубите празните места.

надлъжна снаждане

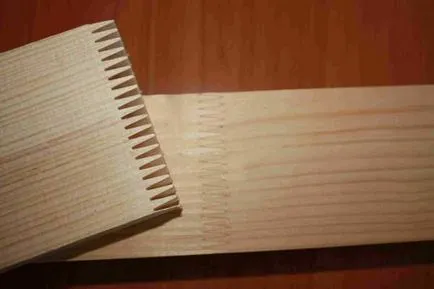

Надлъжно снаждане - процес от изобретението, които не могат да се надценява в дървото. надлъжно снаждане технология позволява от нискокачествени суровини, за да висококачествени продукти е почти неограничена дължина. Цепене се прави на мини-скок на снаждане линия. слепени линии са както полуавтоматични и автоматични с капацитет от няколко десетки кубически метра на смяна. На фрезоване единица сплайс линия нарязани мини шипове от двете страни на сляпо (Фигура 7).

Фигура 7. Груб заготовки с нарязани шипове и залепени точка

Допълнителни пикове от едната страна са покрити поливинил ацетат лепило. Получените необработени заготовки хранят в хидравлична преса свързваща линия, където екструдирания ламели предварително определена дължина.

Операцията на надлъжната сплайс получени залепени ламелите, които обикновено са с дължина 3000 mm и 6000 (Фигура 8), които се поддържат в продължение на поне 24 часа преди хранене на следващата операция. необходими за пълна полимеризация на лепило и влага изравняване в дървесината Време на експонация. Надлъжно снаждане се извършва при температура, не по-малко от 15? С По време на експозицията важно правилното съхранение, към детайла не е усукан по време на преразпределението на влага.

Фигура 8. Finger-присъедини лайстни на стареене

Фини предни постове летви

Фини грайфер предни постове (като цяло или снадени) се извършват на рендето с четири Сидер. Целта на операцията - за да се получи грайфер точни геометрични размери и да се подготви повърхността за свързване (Фигура 9). Когато тази грапавост на повърхността не е повече от 200 микрона, и отклонение на геометричните размери на 0.2 mm.

Фигура 9. Нарязани ламела радиално разрязване

Лепене на дебелината (височина)

Целта на операцията - да получава ламела многослоен дървен материал на с предварително определено напречно сечение и определен брой слоеве. Лепенето се извършва не по-късно от 24 часа след приключване на предни постове. По-продължителното излагане на порите на дърво, са затворени смоли се открояват, прах и т.н. при което сцеплението на лепилото и влошава се получава лепило става с лошо качество.

Готови ламели са покрити на широките слоеве на поливинил ацетат лепило D4, съответстваща на международния стандарт DIN EN204 «Лепила не са структурно термопластичен дърво." Когато самозалепващи лепене иглолистна дървесина смазани една от повърхностите на свързване, както и за залепване на дъскорезници - двете повърхности. Залепени извършва при стайна температура не по-ниска 18? С Лепило че е подадена молба поставяне машина, джобни устройства или ръчно поставяне четка или валяк.

Барове, приготвени за лепене, поставен в преса. Екструзия може да се проведе в хидравлични, пневматични или механични преси. Най-широко използвани хидравлични преси. Размерът на лепило, скоростни лентата на отметките, пресата и времето за притискане, се определят в съответствие с препоръките на производителя на лепило.

Когато определен летвите в дървения материал се взема предвид факта, че външните летвите трябва да радиален (Фигура 10) рязане, т.е. годишни пръстени от края летвите трябва да се постави под ъгъл от 45-90? с обща равнина на ламела. Това е да се гарантира, че по време на по-нататъшна обработка и боядисване операция и не се наблюдава отделяне дървесни влакна, която се появява на ламелите тангенциален нарязани).

Фигура 10. Ленти радиално разрязване (горе) и тангенциална (отдолу)

Вътрешна грайфера (ако трислоен дървен материал) и от втория ръбове (ако пет слой дървен материал), използван тангенциално рязане. Това придава на крайния Brus-голяма здравина, еластичност и устойчивост на деформация.

След свързване многослоен дървен материал на затвора се простира най-малко 48 часа, необходими за пълна полимеризация на лепило и влага изравняване в дървесината.

Окончателно обработване на дървен материал

Довършителни лъч се произвежда в четири ренде. В зависимост от целта (продажба или по-нататъшната обработка в компанията) или профилирани дървен материал в завършени компоненти прозорец или рендосан от четирите страни, за да се даде правилната геометрична форма и необходимия размер (risunok11).

Фигура 11. завършени трислойни Размерите (Евро светлина)