технология Electron светлини 1

В. К. Драгунов, AL Гончаров, Е. V. Terentev, М. F. Buzaev

технология Electron лъч в допълнение към традиционните приложения са широко използвани в добавка производство.

Фокусирани електронно лъчева технология започва да се прилага до края на 50-те години на миналия век. Най-широко разпространеното използване на електронно лъчева технология в индустрията заваряване намерени благодарение на възможността за получаване на висококачествени заварки голяма дебелина в един пропуск.

Електронно-лъчево заваряване (EBW) в сравнение с други методи може да осигури ползи за надеждността на структурни и икономически показатели. Предимства могат да бъдат получени чрез прилагането на технология за производство на заварка дебели заготовки (съдове под налягане, турбинни ротори и т. П.), при създаването на заварени композитни структури на различни метали и сплави (отвор парни турбини, биметални бинтове ротори на електрически машини, и така нататък. п.), в производството на структури от огнеупорни материали и части за свързване в отдалечени места, както и в някои други случаи.

Увеличаването на инвестициите в автоматизация на заваряване производство в индустриализираните страни предварително определено по-нататъшното развитие на плазма, лазер и електронен лъч заваряване. Особено на въздействието на тези мерки се усеща в космическата индустрия, корабостроенето, енергетиката предприятия и военнопромишления комплекс.

Въпреки това, както е било преди 20 години, въвеждането на електронно-лъчева заварка в промишленото производство на редица проблеми. Един от тях - най-високата цена на вътрешното оборудване за електронен лъч заваряване, не винаги се комбинира с надеждността му, така че редица предприятия да реши проблема на изпълнение, като се внасят по-скъпи чуждестранни технологично оборудване на такива фирми като Sciacky (САЩ), Evo Beam (САЩ-Германия ), Pro Beam (Германия), Steigerwald Strahltechnik (Германия), Focus (Германия) и др. Други - недостиг на висококвалифицирани специалисти, може да обслужва сложни технологични системи и разработване на нови процеси. Проблемите на днешния ден трябва да включват и липсата на надеждни методи за контрол на качеството в производството на заварени конструкции.

Въпреки това, редица предприятия и висши учебни заведения са запазени острови на националните научни и технологични училищата, които могат да извършват научни изследвания, разработване на оборудване и технологичните процеси, както и да ги запознаят с местните предприятия. Така например, в Министерството на метали Technology НИС МЕИ, създаден от пионер в индустрията проф .. DTS Н. A. Olshanskim от 1960 извършва фундаментални и приложни изследвания върху заваряемостта на различни материали с електронен лъч. Богат опит на действие на електронно-лъчеви системи за вътрешна и външна продукция. Особеностите на работа на електронно-лъчеви пушки в реална технологични процеси при заваряване. Изработено в изследователска работа в рамките на федералните програми за изучаване на взаимодействието на мощен електронни лъчи с материали, заваряване на различни материали и създаването на композитни структури, разработени на оборудване и технологии за електронен лъч заваряване на дебели детайли. В допълнение, отдел не спира работа за разработване на нови техники за електронно-лъчева заварка на стоманени продукти от различни структурни класове, титан и алуминиеви сплави, бронз и огнеупорни материали в енергия, космическите изследвания и военната промишленост. Работата по създаването на енергиен комплекс за прилагане на екологосъобразни технологии за електронно-лъчеви заваряване енергетиката продукти.

Трябва да се отбележи появата на местни компании, които са успели след дълга пауза в развитието на оборудване електронен лъч за консолидиране на съществуващите интелектуални и финансови ресурси за модернизация на оборудване, развитие и организация на производството на нови електронни лъчи инсталации. Например, фирмата на TETA (Томск), първоначално се фокусира върху енергийни комплекси на базата на електронни прожектора с плазмен катод, произвежда широка гама от спецификациите на оборудването, включително с помощта на катод пистолет катод както пряко, така и косвено топъл топъл.

В допълнение към електронен лъч заваряване сравнително малък капацитет се използват в различни технологични процеси при заваряване, термична обработка, гравиране, перфорация и др. Специално внимание на изследователите и индустриалци. През последните години, привлечени добавки технологии, които са обещаващи път за малка партида или производствена единица. Тези технологии са базирани на слоеста част от изходен материал култивиране, която се нагрява над точката на топене на пистолета за електронен лъч, лазер или плазмена горелка, материал коефициента на използване достига 0,99 [1].

отлагане електронно-лъчева технология многоходова се основава на ефекта на концентрацията на енергия електронен сноп в microvolume течна метална вана заваряема продукт, когато прах или дозатор за подаване тел подава пълнител. Повечето от скоростта на кристализация допринася за образуването на хомогенна фина структура на отложения слой.

Този метод за производство на произволни форми на части позволява създаването на висока плътност метален шаблон [2] на праха. Продуктите се базират на триизмерни цифрови модели с висока точност, така че тяхната обработка и довършителни почти не на изискванията. Съвременните производствени техники, използващи софтуер за контрол въз основа на обработката на триизмерен цифров модел за създаване на алгоритми, използвани в механичната обработка (в G-код). Алгоритми са използвани за определяне на траекторията на режещия инструмент в създаването на крайния продукт от детайла. В случай на процес електронно-лъчево, е точно в обратната посока: по същия цифровия модел, използван за разработване на производството на алгоритми, които не регламентира премахването на излишните килограми, а тегленето на необходимите материали. Технологията използва висока мощност електрон излъчватели в вакуумна камера, топене на метал. движи с електронен лъч по повърхността на работа, следват контурите на цифров модел, а металната жица или прах се прилага постепенно до точката на фокусиране на светлинния лъч. Стопеният материал се кристализира веднага, образувайки твърди слоеве предварително определен модел. Процесът се повтаря, докато целия модел сграда, която изисква само минимална механична обработка на външната повърхност. Технология на заваряване с електронен лъч ви позволява да създавате обекти с площ от няколко милиметра до няколко метра. Практическите ограничения са наложени от гледна точка на конструиране на физическите размери на работната камера вакуум и размера на наличните консумативи. Поради вакуум работни камери е възможно да се конструира модели на материали, активно взаимодействие с газове в атмосферата, като титан. Консумативи състоят от метален прах без свързващо вещество или пълнител тел и готови модели в техните свойства не отстъпва на продуктите, получени чрез конвенционални методи [3].

Електронно-лъчево заваряване се извършва при повишени температури фонови до около 700-1000 ° С [4], което позволява създаването на части, които имат ниско ниво на остатъчни напрежения, причинени от температурния градиент между охлажда и горещи слоеве [5]. Това дава възможност за производство на части, без допълнителна топлинна обработка.

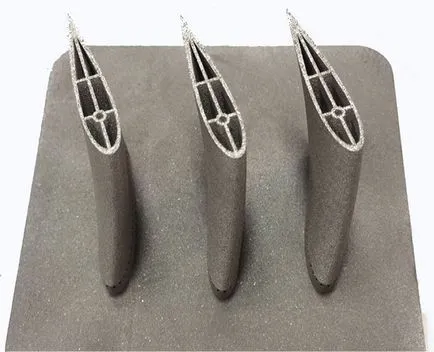

Въвеждането на добавка технология най-вече в самолет промишленост, корабостроителната индустрия, енергетиката промишленост и стоматологията и реконструктивна хирургия [7], тъй като заваряване с електронен лъч се постига чрез създаването на части с гъста хомогенна структура, сложна геометрия, качество polufinishnogo с минимални допълнителни разходи за детайла материал , Възможно е също така да расте елемента с променлива дебелина на материала (т.нар градиент материали), е възможно да растат мрежестата структура, която е невъзможно да се получи всяка формована или машинно. Известно е, че топене електронен лъч се използва от чужди фирми Боинг, Локхийд Мартин, НАСА Adler орто и Лима корпоративни за медицински импланти и струя ракетни двигатели елементи [8] (фиг. 1).

Фиг. 1. ножове със затворени кухини

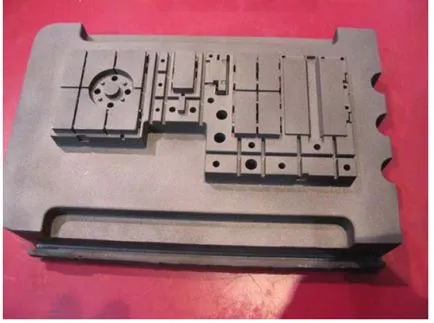

Фиг. 2. Поставете корнизи машини за леене и

Една обещаваща технология е използването на добавки за производство на инструментална екипировка - тела и инструменти за масово производство. По-специално, производството на вложките на шприц машини (ТРА) (Фиг. 2) [9]. Поради тази причина, в някои случаи, което премахва необходимостта от скъпо инструментална екипировка, може да издържи стотици хиляди цикли. Чрез добавянето на технологии може да бъде матрица или форма сплав с по-малко ресурси. леярската форма може да се отглежда с охладителните канали на произволни конфигурации, които не може да се направи с обичайните методи на обработка. охлаждащи канали са предвидени под формата на набор, както е необходимо, а не, както конвенционалните технологии позволяват.

Използването на матрици с еднакво или контролирано охлаждане намалява времето на престой на гласове под формата на до 30% (Фиг. 3).

Фиг. 3. Отглеждани плесен с вътрешни охладителни канали

Поради факта, че топене на материал, произведен в вакуумната камера може да функционира като структурен стомана или топлоустойчиви сплави и високо легирана, цвят и други метали, включително тези с химически активни материали, като например сплави титан основа и алуминий. Трябва да се помни, че инсталирането на електронен лъч не може да работи с материали, които не са електрически проводими при температурата на топене.

В допълнение към електронно-лъчева Трябва да се отбележи активно развитие на лазерна технология и плазма добавка, което е голямо предимство на по-ниска цена оборудване и в случай на лазерна технология и още по-висока точност поради малкия диаметър на лазерния лъч, който може да бъде няколко десетки микрона. Трябва да се отбележи ясно предимство на електронно лъчева технология - производителност, която е 20 кг / ч поради сканиращ електронен лъч с висока скорост. Разбира се, показатели често се ограничава от изискваната точност на продукти и капацитета на съществуващата инсталация. Работни единици зони могат да имат различни размери, достигайки 5700 х 1200 х 1200 mm (фиг. 4).

Фиг. 4. съоръжението Electron светлина в производството на добавка