Разпалване на цинк хидрометалургия - всичко за металургията

Разпалване в суспензия

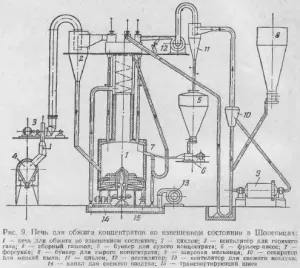

За първи път печене на цинкови концентрати в суспензия се тества в завода в пътека (Канада) в края на 20-те години. В процес в промишлен мащаб се извършва там в годините 1930--1932. По-късно, през 1940-1942 GG. Фурна модифициран строителство започна в завода в Szopienice (Полша) В момента отправи удар окачване са широко разпространени в много чуждестранни предприятия и повече от 10 САЩ цинкови растения и повече от 15 фабрики в Европа, Азия, Австралия и Африка се използва този метод за стрелба.

В България отбеляза с удар окачване е проучен GY Leizerovich в GINTSVETMET и тестван на два цинкови растения. теория процес е разработен от съветски учени X.K. Аветисян и AN Волски. Индустриална опит в производството на цинк не са завършени, но практиката на сярна киселина растения ОФ Ной химически изпичане в суспензия в пещи Yushkevich стана широко разпространена.

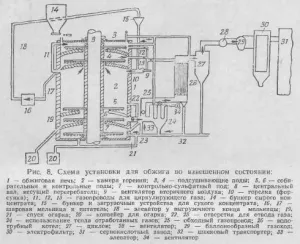

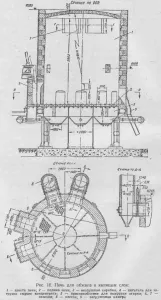

Високият процент на сулфид окисляване по време на изгарянето суспендира обясни огромен повърхност взаимодействие пулверизира концентрат с кислород. Изграждане на нов тип пещ при съществуващи инсталации последва пътя на реконструкция на съществуващите няколко огнища и пещи. Последните бяха оставени централен вал, два или три горната огнище за сушене на заряд и един или два нисш огнището за доизгаряне голям концентрат частиците и разреждане калцинирания продукт. На мястото на отдалечени вторични огнища образувани концентрира горивна камера. Схема пещ за изгаряне в суспензия е показано на фиг. 8.

Недостатъците на пещи са в окачването. Висока първоначална цена на съоръжения и необходимостта от фино смилане на концентрат дълбоко Камери за сушене на ограничена производителност, ниска степен на сублимация на олово и кадмий

Печене в кипящ слой

През 1946 г. в GINTSVETMET водена от GJ Leizerovich го разработили нов метод за пържене за целите на топене и 1951 тествани в завода "Electrozink" пилотна инсталация на различни капацитети. За първи път в индустриалната пещ цинк в България се концентрира в кипящ слой е изграден и мастериран в същия завод през 1955 г.

За момента, всички електролитни цинкови растения в България продължиха стрелят в кипящ слой.

Индустриално развитие на този метод представлява значителен технологичен напредък в цинк индустрия през последните години. Първо пещ цинк се концентрира в кипящия слой е въведена през 1952 г. в завода в Алкан Арвид и в Канада.

Както е известно, процес с кипящ слой е материал от отделни частици на базата на способността за придобиване на последната известна степен на течност свойства по време на преминаване през него на газ или въздух при определена скорост. Теория и практика на този процес на цветни метали в общите условия, описани по-горе. Тук ние считаме само определени функции на печене на цинкови концентрати.

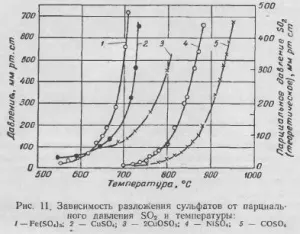

Флотация концентрати цинка в техните физико-химични данни са много подходящи за изгаряне в пещи с кипящ слой (фиг. 10). тяхното изпичане продукт е лесно поддържа на огнището на пещта в кипящия състояние, което ви позволява да се работи за дълго време, без появата на по-едрите частици. При удар в кипящ слой се използва най-пълна реакция голяма повърхност на частиците на цинкови концентрати, което създава особено благоприятно взаимодействие с атмосферен кислород плътни твърди зърна окисляващи цинков сулфид.

Печене в кипящ слой, когато се прилага на цинков концентрат, поради различен размер на зърното, то се проявява като комбинация от два сулфид окислителни процеси в кипящ слой, и нагоре пещните газове, т.е.. Е, в спряно състояние. операция Произход пещ се поддава доста фина настройка, а вторият се контролира трудно. Повечето от размера на материала, по-малка от 0.044 mm почти уволнен само в спряно състояние. За печене цинков концентрат се изисква само в гранулат с кипящ слой Като предварителна да им се даде еднакви по размер на зърното.

Окислението на сулфиди до метални оксиди в кипящ слой е бързо и адекватно, независимо от факта, че съдържа най-голямата зърно концентрат; излизане от угарката на пещта съдържа 0,2-0,4% сулфидна сяра. Причината е, че при всички точки на кипящия слой се поддържа от максималната допустима температура, добър контакт е осигурено сулфид с кислород, и средното време на пребиваване на зърната на концентрата в пещта достигне 10-12 часа.

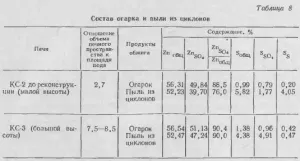

Най-фините частици се задействат концентрат суспендира в пространството на пещта над кипящия слой. стрелят качество фина фракция зависи от височината на пещта, която продължителността на процеса се определя при равни други условия. Както се вижда от таблица. 8, след циклон прах от пещта на малка височина съдържа 4,05% сулфидна сяра. За да се подобри качеството на получените циклони прах се опитва да зареди концентрат директно в дълбочината на кипящ подреждане, вторичен въздух се подава в пространството на пещта газ, и връща праха като работно материал в процеса на изпичане. Въпреки това, всички тези мерки не дават осезаем положителен ефект.

По предложение на растението "Electrozinc", в съответствие с истинската същност на концентрати на процес печене цинкови пещта започва да се изгради голяма височина, което увеличава времето на престой на зърната на концентрата в възходящ газов поток е от 5 до 20 секунди В резултат на това качеството на прах от циклона драматично подобрена и настъпването съдържание сулфид сяра качеството угарки, което е видно от Таблица. 8.

Предимствата на изпичане цинкови концентрати в кипящ слой трябва да включва:

1) висока производителност се постига в огнището на пещта с диаметър 5-6 m 5 т / m2 в огнището охлаждане кесон и 8 т / m2 при по-интензивно отвеждане на топлината от флуидизирания слой;

2) високо качество калциниран материал;

3) повишена концентрация на SO2 в газове (8-12%);

4) един-единствен проект пещ и ниски разходи за ремонт и поддръжка,

5) проста подготовка за изпичане концентрат;

6) възможността за използване на топлина за получаване на повече от 0.8 т пара за 1 тон печено концентрат;

7) способност за пълно автоматизиране на процеса.

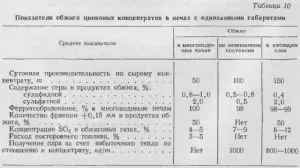

Недостатъците на този метод включват големи количества от отстраняване на прах по време на обработката на флотационните концентрати, фино раздробен и добре известни трудности с удар неравномерно размера на частиците. Сравнение печене цинк концентрати показатели в няколко лакирани пещи, и се суспендира в кипящ слой, в Таблица 10, показват, че флуидизационната пещ има най-висока производителност, най-високата концентрация на SO2 в отработените газове и минимално количество сулфид сяра в калцинат. Най-деликатната свещта се превръща в пещи в суспендирана форма.