Рамо смилане и жлебове 2

Рамо смилане, правоъгълни прорези и канали. рязане

§ 28. Рамо смилане и жлебове

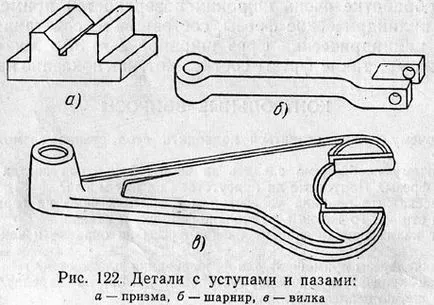

В инженерно-чести плоски части, които имат рампи един, два, три или дори четири страни. Например, на фиг. 122, както е показано на призматични монтаж цилиндрични части по време на смилане, като две издатина.

Ledge, затворен от двете страни, се нарича вдлъбнатина. Каналите могат да бъдат правоъгълни и форма. Фиг. 122, б показва детайл на правоъгълен канал, и Фиг. 122 - с жлеб вилица форма.

Mills за обработка на каналите и товарителните

Рамо смилане и правоъгълни канали произвеждат от двете страни ножове хоризонтална фреза, или крайните мелници за вертикалните фрези.

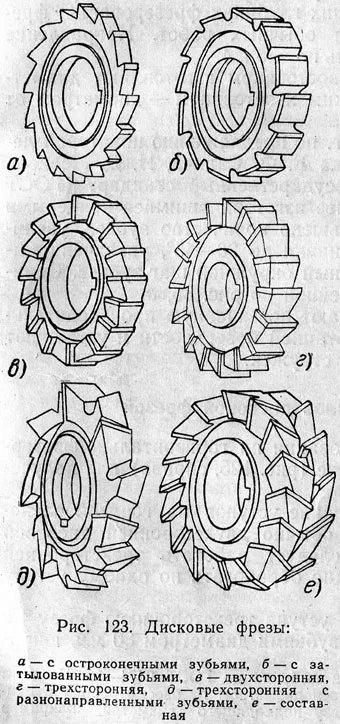

Тесен цилиндричен нож, наречен диск. Дискови ножове могат да бъдат произведени с островърхи зъби и zatylovanngmi (фиг. 123 а и б).

Дискови резачки. като зъби на един цилиндър и върху крайната повърхност, наречена двустранен (фиг. 123), и фрезите имат зъби и на двете крайни повърхности, наречени съставки (фиг. 123 г). Двустранни и тристранни режещи колела са направени със заострени зъби.

За да се подобри ефективността, тристранните режещи колела са направени с големи многопосочни зъби. Фиг. 123 г показва такава машина, в която зъбите последователно в различни посоки, образуващи режещ ръб край през зъба.

Тази форма на зъбите, като зъбите на дървото на кръгли и разредени надлъжни триони, Ви дава възможност да се вземат по-голям брой чипове и е по-добре да се оттегли.

Крайните мелници са произведени в два вида: цилиндричен (Фигура 124, а и б.) И коничната на стеблото (фигура 124, и г.). Всеки от тези видове са произведени в два варианта: с нормална (. Фигура 124, а и с) и затваряне (Фигура 124, б и г). Зъби. Частта на рязане на крайните мелници от бързорежеща стомана и заварени към тялото, се изпълнява от въглеродна стомана.

края мелници с голям зъб се използва за работа с висока смилане емисия на голяма дълбочина; Фрези с нормална зъб - за нормална работа. Посоката на спирални канали трябва да бъде избран в съответствие с таблица. 4. Mills произведени с цилиндрична опашка диаметър от 3 до 20 мм. конусна опашка - диаметър от 16 до 50 мм.

В края мелници през 1957 г. По предложение на новаторите на завода Ленинград Киров Е. F. Savicha, I. D. Леонов и V. Ya. Karaseva освободен държавен стандарт (ГОСТ 8237-57). В сравнение с по-ранни крайни мелници са произведени в новите фрези намален брой зъби, повишено наклон на спиралния жлеб 30-45 °, се увеличава височината на зъба и въведена неравномерно периферна стъпка на зъбите. Задната зъбите е извита на фиг. Тридесет и шест инч

Кътър нов дизайн дава подобрена производителност, добра обработка на повърхността и да елиминира вибрациите при отстраняване на големи чипове.

Рамо фреза диск

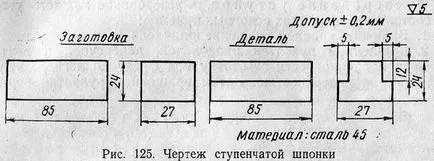

Вземем примера на фрезоване върху хоризонтална машина за фрезоване две рампи в бара (фиг. 125, от дясната страна), за да се получи ключова стъпка.

Избор на ножове. Рамо фрезоване върху хоризонтална машина за фрезоване обикновено произвеждат двустранен нож диск, но в този случай е необходимо да се работи тристранен нож, тъй като тя трябва от своя страна се отнасяме един към перваз от всяка страна на бара.

Изберете фреза с рампа тристранно многопосочни малки зъби 80 мм в диаметър. ширина 10 мм. с вътрешен диаметър от 27 mm по дорника. броят на зъбите 18.

Disc нож тристранен избран в съответствие с ГОСТ 9474-60. Ако килера са ножове, които се различават в диаметър от това се разглежда в този пример, трябва да изберете мелница с подходящ диаметър, например 75 мм с съответния брой зъби.

Обработка ще се извършва върху хоризонтална фреза с фиксиране на обработваемото изделие в менгеме машина.

Първи стъпки. Инсталация, подреждане и фиксиране към машина маса менгеме произвежда по метод, познат ни и след това определя детайла в менгеме до желаната височина (фиг. 126). Точност на позиция (хоризонтално) на маркерите съгласува reysmasom рискове след това здраво задушават менгеме. В челюстите трябва да носи подплата от мек метал (бронз, мед, алуминий), така че да не се развали третираните страни на лентата.

Осигуряване на режещо колело на дорника е същата като цилиндрична ножа, поддържане на чистотата на дорника и режещи пръстени.

Създаване на машината в режим на фрезоване. За машина за рязане на определен режим, създаден. Предвид: диаметър нож D = 80 mm. Широчината на смилане = 5 mm. дълбочината на рязане т = 12 mm. повърхност чистота 5 szub фураж = 0.05 mm / зъб. скорост на рязане # 965; = 25 m / мин.

Чрез радиация схема (вж. Фиг. 54) скорост на рязане # 965; = 25 m / мин и D = 80 mm съответства N6 = 100 об / мин.

В същото минути представянето ще бъде:

Поза крайник кутия при 100 об / мин, и фуражи кутия крайник 80 mm / мин.

Така, етап смилане ще произвежда тристранно диск смилане 80X110X27 мм многопосочни зъби (смилане материал - стомана P18 висока скорост) при дълбочина на рязане от 12 mm. ширина смилане от 5 мм. надлъжна емисия на 80 mm / мин. или 0.05 mm / зъб. и скорост на рязане от 25 м / мин; използва охлаждане - емулсия.

Рамо фрезоване. Смилането на всеки стенд се състои от следните методи:

1. Включете въртене на шпиндела.

2. Завъртете дръжката на надлъжна, напречна и вертикална продължения изготвя заготовка под ножа към странична повърхност светлина докосване. След това, чрез завъртане на долната плоча вертикална емисия на дръжката и въртящ лост напречното фураж за преместване на масата към режещото 5 мм. използване на крайник захранващ. Асансьор маса за горна нож светлина за обработка на детайла самолета. Чрез завъртане на дръжката за отнемане на детайла надлъжната фуража от инструмента и повишаване на масата на 12 мм. използване на крайник вертикална фуражи. Изключете въртенето. Заключване на вертикално и напречно слайда.

3. Инсталиране на механични камери от надлъжната фуража на таблицата от дължината на рязане. Активиране на въртене включва охлаждане, ръчно подаване на обработвания детайл чрез завъртане таблицата надлъжната емисия на дръжката към ротационното ножа, механична включва надлъжна фуражи.

След обработката на първата издатина (фиг. 127 и) за преместване на масата на разстояние, равно на ширината на издатината (17 тМ), плюс широчината на инструмента (10 mm), т. Е. до 27 мм. и се смилат, от друга страна, при спазване на всички посочени методи на работа (фиг. 127.6).

4. В края на частта, без да го извадите от менгеме проницателност шублер, дълбочината и ширината на перваза от всяка страна на размера на чертежа с допустимо отклонение ± 0,2 мм. Ако елементите съответстват на рисуване размери и повърхностна обработка обърнаха ясно, че тя изисква знак 5 в чертежа, премахнете елемента от хватката и да предаде на капитана за проверка.

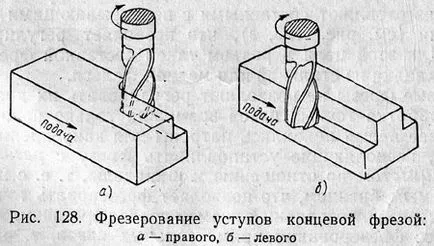

Рамо фрезоване endmill

Рамо смилане може да се извършва на вертикална фреза, като за тази цел край мелница в съответствие с ГОСТ 8237-57 (вж. Фиг. 124). Ние избираме да се справят с вертикална фреза 6M12P. Да разгледаме пример за край мелница за смилане на двете рампи в бара (фиг. 125) за получаване на ключова стъпка.

Избор на ножове. Ние избираме мм диаметър на фреза 16 с цилиндрична опашка и с нормални зъби. Тази мелница има пет зъби. Към стружките по време на обработката транспортират посока нагоре спирални канали трябва да бъде точно в полето въртене на шпиндела.

Първи стъпки. Заготовката се затяга в менгеме, както е посочено в обработката на диск тип нож. Закотвяне край мелница патронник (вж. Фиг. 48) избърсване tschatelyno режещото тяло, втулка разширител и гайка патронник.

Настройка в режим на рязане. По идентичен с предишните условия например обработка (ширината на смилането, дълбочината на рязане и чистотата агрегати) подаване на зъб режещото избран 0.03 mm. като условията на рязане е трудно. скорост на рязане # 965; е разположен до 25 м / мин. При тези условия, скоростта на шпиндела с формула (2а):

и минути фураж е с формула (4):

Сложете крайник кутия при 500 об / мин и фуражна кутия крайник 80 mm / мин.

Така, фрезоване рамо край мелница ще бъде със същите та скорост на рязане и фуражни като диск фреза а.

Рамо фрезоване. Смилането на всеки стенд се извършва, както е описано е в обработката на диск тип нож.

Фиг. 128 показани смилане конзоли.

Фреза чрез правоъгълни слотове

Когато смилане чрез правоъгълни прорези използва тристранно диск нож (фиг. 123 и т.н.), или крайните мелници (фиг. 124). При фрезоването правоъгълни вдлъбнатини или ширината на рязане диаметър на колелото край мелницата трябва да съответства на размера на смлян жлеба за рисуване с допустимите отклонения, който е валиден само в случаите, когато инсталиран диск нож все още няма механични удари, и край мелницата - радиално биене. Ако резачката е да победим ширината на смлян жлеба е по-голяма от ширината на нож, или както се казва, катерът ще разбие канал, който може да доведе до брак.

Следователно тристранен мелница избран ширина малко по-малко от ширината на жлеба смила.

Тъй като режещите колела са триъгълни със заострени зъби, след последващи заточване режещия зъб ширина лице намалява. Следователно, този нож след заточване трябва да бъде неподходяща за смилане на правоъгълен прорез в следващата партида на части. За поддържане на необходимите съставки ширина след заточване на фрезите са направени от композитен с припокриващи зъби (вж. Фиг. 123 грама), който позволява да се регулира големината им. За тази цел, на съединителя е неразделна режещото вложка слой от стомана или мед фолио.

Крайните мелници не могат да регулират диаметъра им, така че обработката на прецизни вдлъбнатини могат да бъдат само един нов нож. Наскоро имаше патрони за закрепване на края мелници, което позволява на мелницата, за да инсталирате с регулируема ексцентричност във връзка с вретено, т.е.. Д., с някои регулируеми сърдечна дейност, което позволява прецизно фрезовани канали завършват мелница, загуби експозиция след заточване.

Процесът на смилане правоъгълни прорези т. Е. Настройка бита и определяне техники за обработвани детайли и смилане не се различават от техники на смилане, описани по-горе издатина.

Фрезоване затворен слотове

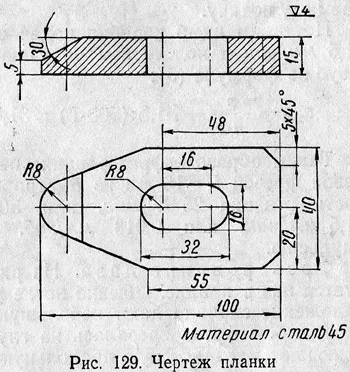

На лента 15 тМ (Фиг. 129) се смилат изисква затворен ширина слот от 16 мм и дължина 32 мм.

Такава обработка трябва да се извърши на край мелницата вертикална - хоризонтална смилане или фреза с законопроект вертикална фрезова глава.

Избор на ножове. Нека да избере за обработка вертикално - 6M12P фреза и край мелница с диаметър 16 mm с цилиндрична опашка и нормално зъби (брой зъби Z = 5).

Първи стъпки. Прибиране въпрос за канал фреза маркирани. Тъй като искаме да обработва жлеб в средата на детайла може да се фиксира на нивото на челюстите Повече, но успоредно на лигавицата трябва да бъдат поставени така, че крайният мелница може да има изход между тях (фиг. 130).

След установяване на детайла фиксиран нож в шпиндела на машината. За да направите това, поставете дръжката на крайния мелницата в патронника на фиг. 48 и касетата е закрепен в контейнер конус на шпиндела.

Създаване на машината в режим на фрезоване. Промени мелници определени до 0.01 мм / зъб. скорост на рязане 25 m / мин. което отговаря на 500 об / мин с диаметър нож D = 16 мм. В този минути представяне с формула (4):

Тъй като най-малкият терен на машината от 31,5 мм / мин. изберете тази подаване.

Поза крайник машина кутия храна за минута фуража от 31,5 мм / мин и се изчислява получава една стъпка на зъбите на формула (5):

Така жлеб смилане ще произвежда endmill D = 16 mm с висока скорост стомана R18 с скорост на рязане 25 m / мин. или 500 об / мин. и към момента на подаването 31.5 mm / мин. или 0.013 mm / зъб. Прилагане на охлаждане - емулсия.

Смилането на слота. Фиг. 131 показва как един канал се смила в чинията. Обикновено, след инсталирането на нож към първоначалната си позиция първо да даде една малка ръчна вертикална терен за мелница, задвижвана на дълбочина 4-5 мм. След това включва механично надлъжната фураж, като, както е показано със стрелката, таблицата за движение с фиксирана детайла назад и напред, бране след всяка таблица с двоен удар ръчно от 4-5 мм, докато каналът не е се смилат по цялата дължина.

Висока скорост смилане на конзоли и канали

Skorostniki мелничарите скорост смилане се използва широко издатини и жлебове дискови фрези с плочи от твърд метал. Когато една висока скорост на обработка на первази и слотове следва да бъде смлян на терена.

Фиг. 132 и 133 показват конструкциите колелата рязане за скорост на рязане, използвани в завода Ленинград Киров.

Фиг. 132 показва режещ инструмент с запоени твърдосплавни пластини 2 към стомана тялото 1. Такива мелници се използват в малка ширина на рязане. Едно от предимствата на фрези с запоени плочи - възможността за често подреждане на зъбите, което е важно за доброто функциониране. Друго предимство е възможността да се използва табелата в почти всички от неговия размер. Основните недостатъци на тези ножове са невъзможни за регулиране на ширината и диаметъра, сложността на изкуствен зъб в случай на счупване и трудности при запояване. •

Фиг. 133 показва диск за високоскоростен фреза с вложка на корпуса 1, снабден с назъбени ножове 2. карбид плочи. За обезпечаване на лопатките в корпуса са клинове 3.

За смилане пейки и широки канали са по-подходящи дискови фрези с добавят остриета карбид.

Възможни методи за смилане пейки

Фиг. 134 са три варианта за фрезоване пейки бара.

Фиг. 134, и всяка стъпка се смила тристранно аудио диск смилане. Такъв метод обикновено се използва за обработване на малко количество детайли.

Фиг. 134 В са едновременно перваза смила набор от две двустранен диск рязане на същия диаметър. За да се получи предварително определен размер между стълбчетата на дорника между ножовете са поставени съответния набор от пръстени (вж. Фиг. 44 С). Такъв метод е по-продуктивни, и се използва при обработката на същата партида на детайли.

Фиг. 134 се обработва последователно два двупосочна аудио перваз превключване диск нож устройство. След смилане първата издатина (първо положение) и да устройството се върти до второ положение за нарязване на второто перваза. Такъв метод за обработка изисква специално устройство и се използва в производството на същата партида на части. В сравнение с обработката с първия метод (фиг. 134 а) дава по-голяма точност и намалява времето за прегрупиране на части за смилане на втората издатина, но е по-малко продуктивни от втория метод (фиг. 134.6).

В зависимост от размера на започва действия едновременно в обработка детайли (размер на партидата), всеки от трите изпълнения, определени по смилане конзоли може да бъде най-рационално.