Проверка на заварките в тесни пространства

Проверка на заварките в тесни пространства

Но, това не е толкова лошо. Началник в между тръбата и стената няма да прободат, за да видите как да варя. Кажи ми, моля те, с опит заварчици, както можете да се измъкнем от положението, в този случай? Благодаря предварително!

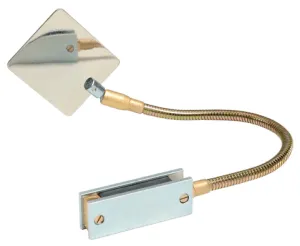

Има такова сложност в работата на заварчици. Особено, когато инсталирате подводни тръбопроводи. Тук има и става първата жена, за да използвате кръгови огледало на заварени съединения в трудно достъпни места. Но, първо, не винаги имат възможност да сложи ръката си с огледало между стената и детайла, и второ, понякога трябва да се готви с огледало, а ръцете са изчезнали! В един притежател на електрода, в други заваряване маска. Това беше тогава, и се притекат на помощ на огледало проверка, която може да бъде предварително фиксирана в удобна позиция, а чрез нея и да наблюдава и контролира процеса на заваряване. И ръцете му са безплатни, а на разположение на района!

методи за проверка спояване

Weld качество се отразява на работата на части и конструкции: техните механични свойства се влоши, което може да доведе до разрушаване в този процес. Системи изпитват постоянен или променлив налягане може да изтече през микропорите и микропукнатините и т.н. Ето защо на контролните действия е дадено повече време, внимание и разходи, отколкото самото заваряване.

визуална проверка

Въпреки факта, че тя е сред един от най-неефективните и несъвършени методи, обаче, това е най-простият и най-често срещаните. Контрол на ширината на шева и крака, ако ние говорим за ъглова връзка, основните размери; измерва радиално биене, води (изкривяване). Само погледнете липса на пори, кухини, пукнатини, липса на синтез подрязана, и в случай на запояване и nepropaev (виж "Общи дефекти в заваръчните шевове").

Фугите трябва да бъдат още, чисти, без видими дефекти. Ако откриете нещо, което не отговаря на Вашите критерии или изисквания или техническа документация дизайн, винаги е възможно да се коригира проблемните области желе, все още не взето окончателно обработване.

Проверете за течове

Ако конструкцията на устройството дава възможност за безпроблемно за контрол на качеството на теча, това може да се направи по няколко начина:

1. керосин има способността да проникне в най-малките пори и пукнатини. Например, ако са заварени към долната част на цилиндъра - изсипете в нея малко керосин, чрез капилярно действие, дори и за съществуването на невидими дефекти очни стане ясно - керосин изтече и явно от външната страна на чашата.

2. Ако искате да проверите в допълнение към запечатване единица също е в сила, керосин или друга работна течност се подава с налягане няколко пъти по-висока от работното налягане. Наблюдавайте отсъствието на течност върху заваръчните шевове визуално или с помощта на тест хартия.

3. херметичност може да се провери чрез прилагане на сгъстен монтаж налягане от няколко атмосфери въздух. Такъв механизъм е потопена в дестилирана вода и се контролира отсъствието на въздушните мехурчета на техните повърхности.

Ултразвуково изследване на заварени съединения

Извършва се с помощта на детектори ултразвук недостатък. Определено по този метод латентни дефекти, като например пукнатини, липса на синтез, включвания шлака запушване. Можете да контролирате резултатите от ВИГ, Electric, контакт, електронен лъч, дифузия и други видове заварки.

Методът се състои в това, че се изпраща през металната част с помощта на ултразвук сонда минава през нея, ако не срещне препятствия. Веднага след като "кухина", например, съчетания на земя, звукът се отразява от него и получава обратно в устройството, което е индикация за проблем.

Магнитно контрол (МС)

Този метод също така се отнася до отхвърляне на SMC. Тя се основава на използването на магнитни полета, да се постави по-точно, бездомни магнитни полета, които са развълнувани над мястото на дефект в местен част е магнитни части. Що се отнася до посочва съставът се прилага феромагнитен материал в прахообразна razmelenny (контролирано материал трябва да притежават феромагнитен характер). С MC разкрие основата дефекти или обърната повърхност и долната повърхност. Подземните дефекти могат да възникнат в значителна дълбочина, което показва интензитета, зависи от размера на дефекта. Колкото по-дълго е, толкова по-магнитен разсейване.

Кастинг подлежи на елемента за инспектиране, получени чрез заваряване (заварки), а на работа. Откриване на образуване на пукнатини от различно естество, фини пукнатини (въздушни мехурчета дърпа в "линия" по време на метал търкаляне), липса на сливане или други дефекти, размер 0,001 мм.

MC има следните предимства:

• MC устройства са силно чувствителни;

• Лесна технология проверка части от различни геометрични форми и размери;

• Някои елементи могат да контролират, без да сваляте метал;

• откриване Високоскоростен вина.

Технологичният процес на MK:

• Подготвителна работа. Артикули, трябва да бъдат чисти, промива се с петролев етер, ацетон. Ra2,5 оптимално грапавост (виж ГОСТ 21105-87);

• намагнитването;

• потапяне в баня от суспензия покритие или показване (в зависимост от вида на устройства: стационарна преносими);

• Визуална проверка на получената "снимки" и окачествяване.

Боядисване проникващ метод

Второто име - проникващ тестване. Методът е много надежден. Въз основа на свойството на състава на индикатор течност (проникващ) да проникне най-малките пукнатини, пори, драскотини, които могат да се проявят в резултат на последваща обработка. Така, че е възможно да се направи видими дефекти, които идват на повърхността и не могат да бъдат открити или чрез визуална проверка с невъоръжено око или дори с използването на микроскопи с висока степен на увеличение на окуляра се дължи на факта, че те цъфтят почти неразличими от фон счита заварения възел ,

Например, с помощта на "kapillyarki" могат да бъдат идентифицирани с ширина пукнатина по-малък от 1 микрон.

След извършване на такива контролни всички недостатъци, които излизат на повърхността, или с разкритието ще бъдат оцветени ( "осветени") в червено, което е добре подчертани на сив фон метал. Проверка може да бъде подложен на различни резервоари, тръби, метални конструкции от стомана и алуминий.

Методът обаче изисква наличието на обучен персонал и специално оборудване, което го прави трудно да се използва в производството на занаятчийски.

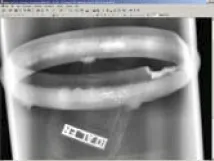

рентгенографски, извършваща

Снимката показва порите в заваръчния шев

Изработено в съответствие с ГОСТ 7512-82 (PDF) «безразрушителен контрол" и въз основа на способността на различни материали поглъщат х вълни с различна степен на интензивност. Например, металът абсорбира дължина на вълната по-дълъг от включването на шлака. Съответно, снимката ще бъде видими запушвания и прекъсвания в металната част, те ще отразяват повече светлина области. На практика методът показа висока ефективност определяне наличието на волфрамови включвания запушвания, пори и порьозност, кухини, пукнатини и шлака, сливания и т.н. и т.н.

Освен вълни rengen използваните изотопи на иридий, селен, кобалт, и цезий.

Използвайки метода от контролни линии, предимно основна газ, нефт и технологични цели OST 102-51-85. Просто има смисъл да се провери, като по този начин, метални конструкции и различни производствени съоръжения.

Методът не се прилага, когато:

• Ако посоката на повредата не съответства на посоката на осветяване

• Ако размерът на пукнатини, прекъсвания и включванията са твърде малки, за чувствителността на рентгенова

Заключение: рентгеново изследване ефективно като част от неговото прилагане, по местонахождението на дефекти, като например малък ъгъл, по-трудно да ги идентифицира. Но ако го използвате във връзка с ултразвукова проверка, надеждност мониторинг увеличава.