Промишленост, оформяне magnitoimpulsnoe

"Magnitoimpulsnoe оформяне. Обработката на светлина плазма, лазер и електрон на материалите"

Magnitoimpulsnaya метал довършителни (IRM), - начин на пластична деформация на метали и техните сплави, извършено чрез пряко преобразуване на електрическа енергия в механична енергия директно към детайла. Деформацията на проводящия материал се осъществява чрез взаимодействието на импулсно магнитно поле, генерирано от външен източник, с ток, индуцирани от тази област на детайла.

За възбуждане на импулсно магнитно поле проводим елемент се използва, който се нарича индуктор, и може да има различни форми.

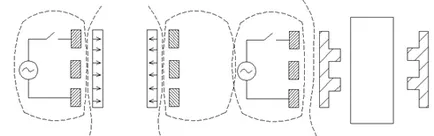

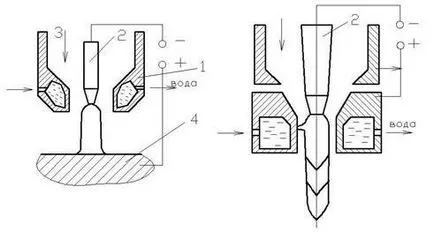

Фиг.1. Magnitoimpulsnaya оформяне.

Преминаващ през намотка ток произвежда магнитно поле около него. Ако това магнитно поле, въведете провеждане верига (2), тогава се случи вихрови токове, големината на които е пропорционална на скоростта на изменение на магнитния поток. Взаимодействие на електромагнитното във веригата с външно магнитно поле бобината води до механичен натиск поради ponderomotive сила.

За създаване на локална деформация между бобина (1) и на детайла (2), метален главината (3).

Натискът върху детайла електромагнитно поле се определя от съотношението:

където В - магнитна индукция поле във въздушната междина; # 956; - абсолютен магнитна проницаемост на средата.

Натискът върху детайла достига стойности # 4 8729 109 N / m2 (в B = 1 мг).

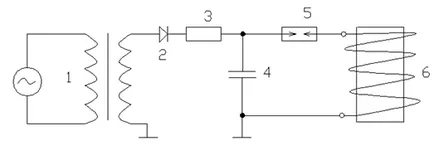

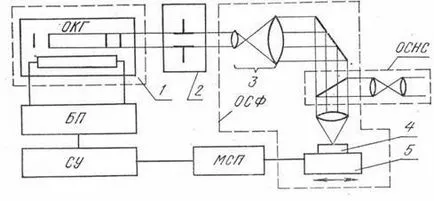

Получаване на продукти, проведени на полето инсталации електромагнитните с схематична диаграма

Фиг.2. Схема на инсталацията: 1 - трансформатора за високо напрежение; 2 - токоизправител; 3 - съпротивление на батерията; 4 - кондензатор; 5 - пренапрежение; 6 - индуктор.

Един от основните растителни компоненти е индуктор на надеждност, който зависи от ефективността на процеса. Тъй като за индуктор претърпява деформация сила ефект, е направен от материал с висока якост на добив и висока точка на топене, като например мед, берилий бронз, стомана, волфрам. Динамична сила индуктор може да се увеличи чрез увеличаване на масивност и подобряване на interturn изолацията.

Електромагнитните видове обработка се избира въз основа на коефициентите формуемост различни материали, които се определя от формулата:

където # 961; - електрическо съпротивление на метала; # 956; - плътност на метала.

Например, за мед К = 500000 G / м неръждаема стомана к = # 3 8729 107 HS / m.

При лечението на части, изработени от метал с висока устойчивост, които налагат медно фолио или депозиран мед галванично.

Предимства на електромагнитния импулс оформянето:

1. обработка висока скорост, която позволява да се оформят части от твърд метал и нисък вискозитет, не са податливи на пластична деформация при обикновени скорости;

2. Липсата на механичен контакт между заготовката и индуктор, който дава възможност да се печата на защитни покрития на метални;

3. относителната простота;

гъвкавост 4. Метод;

5. Най-добрите условия на труд в сравнение с условията на труд в други методи за формиращи части, и т.н.

1. относително ниската ефективност се дължи на загубата на топлина и разсейване;

2. Сложността на части с дупки или канали, които пречат на преминаването на ток;

3. Ниски дълготрайност индуктори когато работещи в електрическите полета на висока интензивност;

4. Сложността на детайли на голяма дебелина.

метод magnitoimpulsnoy използва за разширяване операции на тънкостенни метални заготовки от всякакъв вид; кримпване крехки материали; щамповане; се присъедини към метални части с неметални; щанцоване от метален лист и т.н.

Електро-третиране

Електрохидравлични обработка на строителни материали - това оформяне на формовани изделия от листов материал с помощта на ударни вълни с висок интензитет, насочени възникващи в течността под импулсен електрически разряд.

Обработка детайли възниква поради поява на високо налягане в зоната на обработка, в резултат на високоволтови електрически разряд между електродите потопени в непроводима течност. Благодарение на енергия на импулса ударна вълна посевен около изпускателния канал в работната среда, има налягане до 300 MN / m2. Основните фактори за формиране на метода на електро-освобождаване са:

- свръхвисоко налягане хидравличен удар;

- мощен кавитация;

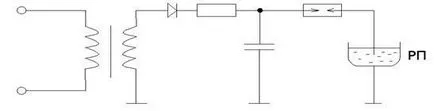

Електрохидравлични обработка се извършва в съответствие със следната схема:

Фигура 3. Схема за електро обработка, където RP - празнина разряд.

За освобождаване възбуждане желаната траектория се използва различно подреждане на електродите, както и различни форми на проводници късо interelectrode празнина.

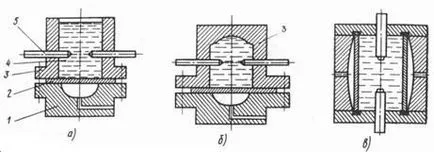

Фигура 4. Схема електрохидравлично щанцоване част.

технология инструмент, radioapparatostroeniya и метал плазмата се използва като гореща струя narrowcasting способен стопилка и изпаряване същество всички материали: материали и не материали.

По проект, плазмени горелки са разделени на сепараторите преки и косвени действия.

Фигура 5. Устройство плазмена горелка 1 - дюза; 2 - волфрамов електрод; 3 - вход плазмен газ; 4 - продукта; 5 - предоставяне на преминаване пълнител прах.

За електролитна плазмена дъга използва, чрез които се вдухва през дюзи плазмен газ (аргон, азот, въздух или смес от тях). Мощността се осигурява от plasmatron мощност електрически източник с напрежение 200-500 V и ток 300-400 А. е необходимо стабилизиране на дъгата, за да гореща струя на дюзата не е затворен и не го стопи, както и на фокус. Това се осъществява аксиално газов поток или свива стени на охладен дюза.

лечение Плазмата се използва в процеси, изискващи висока концентрира рязане топлина, пробиване на отвори, микро - и makrosvarka, покрития, възстановяване на износени части, топене.

Настилка износоустойчиви покрития се извършва за подобряване на детайл със свойства на изпълнение.

Прилагане на прахообразни материали със специални свойства - висока твърдост, висока устойчивост на износване, корозия - и устойчивост на топлина (борни оксиди или карбиди, волфрамови). Подробностите са получени със сърцевина от евтини строителни материали и в чувствителни зони са необходими свойства. Значително намалени разходите за скъпите легиращи материали. Дебелината на слоя може да бъде няколко мм. Технологии: покривният материал се използва като паста; топи и заваряване слой заварява с майка основния материал. В този случай, на плазмени горелки непряко действие.

Пръскане. Разпръскване Материалът се нагрява в plasmatron. Температурата на субстрат в зависимост от мишената за разпрашаване може да варира. Слоеве образувани от малка дебелина - от няколко микрона до една мм. За повишаване на адхезията на разпръсква слой са склонни да се увеличи степента на химическо действие на покритието към основата поради нагряване или въвеждането на реактивни междинни слоеве.

Плазмено рязане. Предимства: обработват всички метали до 100-150 мм дебелина, по-малка от ширината на среза при рязане газ, най-добрият повърхност малки топлинни промени. Скорост на 0,5-1,5 см / сек в зависимост от дебелината.

Плазмено рязане плазмени горелки се използват директно действие. Плазмените газ - аргон, азот, водород или въздух. Когато Микроплазмени рязане ток 50-100 А рязане дебелина от 8 мм, широчина на нарязани до 1 мм.

Общи характеристики на процесите на взаимодействие на лазерно лъчение с материята

Лазерно лечение се извършва с помощта на фино фокусиран светлинен лъч, излъчен от генератора за оптичен квантовата (лазер). Намалението на емисиите на лазер е много дирек и едноцветен. Ъгловата дивергенцията на лъча на рубина е 30 # 900;, за стъкло, легирани с неодимов - 10 # 900;.

Фигура 6. Схема инсталация лазерна обработка.

Минимален размер d0 място, на което може да се фокусира лазерен лъч, достига стойности от 1 микрон.

Процесът на лазерна взаимодействие с обработвания материал могат да бъдат разделени в следните етапи:

- поглъщане на светлина трансфер на енергия, последвано от термично вибрации на решетка на твърдото тяло;

- нагряване на материала без разрушаване, включително топене;

- унищожаване на материал чрез изпаряване и освобождава стопен му част;

- охлаждане след прекратяване на експозицията.

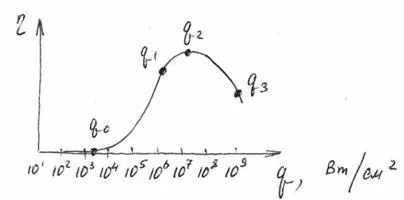

материал обработка лазерно лъчение, което се разглежда с помощта на графика на специфичното отстраняване вещество # 951; плътността на абсорбираната светлина поток Q.

Съгласно специфично отстраняване на вещество # 951; Това се отнася до маса на специфично вещество за единица инцидент енергия.

Фигура 7. Зависимостта на отстраняване на материал от падащата енергия.

При ниски плътности на светлинен поток материал се загрява от радиация. Сближаване на р стойности q0 да доведе до образуването на стопената зона на мястото на локализация на излъчване на повърхността. Следователно, обхватът на стойностите на Q = q0 препоръчително да се заварява материали. По-нататъшен растеж на процеса на светлинен индукция материал разрушаване започва първо чрез изпаряване (ако q0

Горната връзката позволява да оправдае енергийни режими лазерни обработки. Площта на потока се състои q0 термична обработка на повърхността на продукти, последвано от местната нагряване и топене. В потоци от Q1 до q3, последвано от разрушаване и освобождаване на стопената част на материала се извършва рязане и пробиване на отвори.

За да се подобри точността и качеството на образуваните дупки се използва multipulse обработка материал.

Тя се състои в това, че отворите се получават чрез въздействието на поредица от кратки импулси (0.1-0.2 MS), времето за цикъл е значително по-дълго време за охлаждане на материала. Положителният ефект от обработката на мулти-пулс се постига чрез:

- подобряване на динамичната сила на материала за съкращаване на времето на термичен шок;

- по-равномерно по отношение на непрекъснато третиране на остатъчния разпределение стрес върху дебелината на материала.

Когато обработката на мулти-импулс достигне дълбочината на дупките на 1-5 мм и може да бъде до 25 пъти диаметъра.

обработка на електронно-лъчева

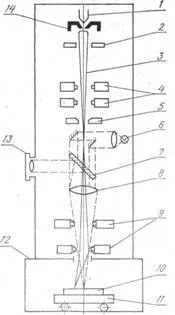

обработка Electron лъч се основава на използването на енергийния поток от електрони насочени повърхности за образуване на части чрез нагряване, топене и изпаряване на материала в зоната на обработка. За лечение на материали чрез електронен лъч, използвайки специална инсталация, което създава мощен насочени електронни лъчи. Схема на такъв апарат е показана на ris.8.3. Основните му елементи са катод събрание и системата за фокусиране и движещ лъч (Подробности). пистолет електрон състои от загрява катод 1, за фокусиране електрод 14 и ускоряване на анода 2. електронен лъч 3, излъчвана от нагрява повърхността на катода 1, се събира в тесен лъч фокусиране електрод 14 и ускорено от потенциална разлика между анода 2 и катода 1. тесен електронен лъч към желания размери се използват, електростатични и електромагнитни лещи 4 и диафрагмата 5. след преминаване през тях светлина удря заготовката 10, монтирана на работния плот 11. обработка извършва в камера 12, в която CPNS etsya висок вакуум (133 # 8729; 10-6 Ра). Наблюдение на процеса на обработка се извършва чрез оптична система 8, окуляр 13, полупрозрачен огледало 7 и осветлението 6.

В момента има две основни система за контрол на лъч. В първата система лъч се движи по повърхността на детайла, както и технологична линия съвпада с пътя на движение на лъча. Движение на гредата е разположен или компютър, който контролира деформация ярема 9 или копирни устройство, което се състои от photomask, системата за осветление и усилвател фотоумножител (Пл). Светлината се амплифицира в него и, като контролен сигнал преминава през маската пада фотоумножи се подава към системата за отклоняване. В някои случаи, на работния плот може да бъде преместен за дадена програма. Във втората система лъч преминава последователно всички части на линиите на повърхността, и специално устройство отключва пистолета електрон само в третираната зона.

Фигура 8. Схематична диаграма на апарата образуване греди електрон насочени.

Когато са изложени на електронен сноп от материала, електрони проникват до определена дълбочина # 948;. Неговата стойност зависи от ускоряване на напрежението U и плътността на материала # 961;:

С проникването на електроните в материала на енергия се прехвърля електрони и атомни ядра. Повечето от кинетичната енергия на електроните се превръща в топлинна енергия, останалата част се превръща в електромагнитно лъчение фотони, рентгенови лъчи, радиация и емисиите на вторични електрони.

Технологични характеристики на обработка електронен лъч (производителност, точност, грапавост и други подобни), се определят до голяма степен от способността оборудване (Таблица 1), енергията на параметрите на електронни лъчи, свойствата на обработвания материал.

обработка Electron сноп се прилага в двумерен micromachining и заваряване, фино фокусиран лъч на електрони може да получи минимален диаметър на отвора от 0.5 микрона и не повече от един канал - 0.2 mm. Ефективността на процеса при рязане, детайли достига 1 mm 3 / мин, точността обработка - 2 - 3 микрона, грапавост на повърхността, съответстваща на 11-ти клас. Размери обработка се използва за рязане и шиене на полупроводникови материали, филм производствени елементи и полупроводникови интегрални схеми, запаметяващи елементи ферит компютърна обработка и т.н.

Предимствата на заваряване с електронен лъч, са следните: висока чистота заваряване възможно да се получи заварки ширина от 1 mm или по-малко, въздействието на местно температура, дълбоко проникване и способността за заваряване диелектрични материали. При заваряване не е проводим материал, например стъкло, керамика, приложен върху държача на проба от два метални волфрам или молибден, които служат като допълнително анод.

Електронно-лъчево заваряване се използва за монтиране на чипове на печатни платки, с верига и е вътрешно монтиране.

Недостатъците на лечение електронно-лъчева трябва да включват сложността на звената на процеса, тяхната висока цена, както и необходимостта да се работи под дълбок вакуум.

В допълнение, неизбежна появата на твърди рентгенови лъчи изискват специална защита и спазването на строги мерки за безопасност.

· Основи на технологията на големи индустрии :. В 14:00, Част 1: A Textbook. наръчник за училища / IV Chentsov, IA