Производство на мед - studopediya

Мед - един от най-важните метали, то се отнася до I - та група на периодичната система; пореден номер 29; атомно тегло - 63,546; Плътност - 8,92 гр / см 3 температура на топене - 1083 ° С; температура на кипене - 2595 ° С Според електро-проводимост е само малко по-ниски сребро е главният диригент материал в електронно-зало- техник, отнема 40 ... 50% от общата мед. почти във всички области на машини, използвани медни сплави - месинг и бронз. Мед като легиращи-проводящ елемент е част от алуминия и много други сплави.

Световното производство на мед в капиталистическите страни, на около 6-7 млн. Тона, включително вторична мед около 2 млн. Тона. В СССР, топене на мед за всеки рожден ден с Fr Sa са се увеличили с 30 ... 40%.

Медни руди. Медта се намира в природата главно под формата на серни съединения CuS (ковелит), Cu2 S (халкоцит) като с затвора сулфидни руди (85 ... 95% от общия размер), най-малко под формата на оксид съединения Cu2 О (куприт) карбонатни съединения SuSO3 · Cu (ОН) 2 - малахит 2SuSO3 · Cu (OH) 2 - азурит и самостоятелно роден метална мед (много рядко). Оксид съединение и въглена трудно да обогатяване и обработени от хидрометалургично метод.

Най-голямото промишлено значение в СССР има сулфидна руда, от които около 80% мед. Най-често срещаните сулфидни руди е халкопиритът халкоцит и други.

Всички медна руда са бедни и обикновено съдържа RAT-1 ... 2%, понякога по-малко от 1% мед. скала на отпадъците, като правило, се състои от пясъчник, глина, варовик, железен сулфид, и т.н. Много руди са ком-Plex - .. полиметални и да съдържат, в допълнение към мед, никел, цинк, олово и други ценни елементи под формата на оксиди и съединения.

Приблизително 90% от първичното пирометалургична мед, получен; около 10% -gidrometallur кал начин.

Хидрометалургичната метод се състои в извличане на мед от неговия излугване (например Ras-създава слаба сярна киселина), и след това отделяне на металната мед от разтвор. Този метод, прилагайки-Emy за обработване на руда окислява бедни, а не в luchil широко разпространена в нашата индустриална-ност.

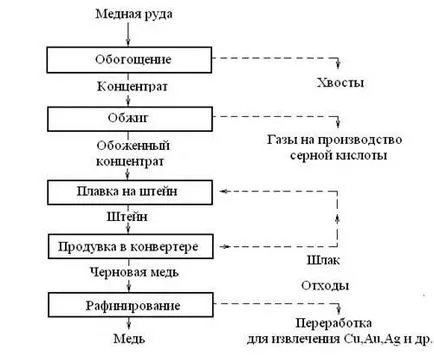

В пирометалургична процеса се състои в получаване чрез топене на мед от мед руда. Тя включва руда обогатяване, неговото печене, топене на междинно съединение - (. Фигура 2.1) мат топене на матово черен мед, се пречиства, наличие на играта, т.е. отстраняване на примеси ...

Фиг. 2.1. Опростена схема на пирометалургична производството на мед

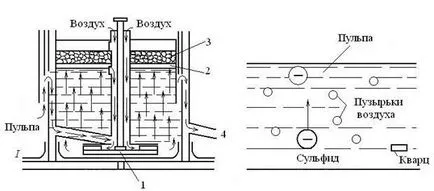

Най-често за обогатяване на медни руди в метод за превключване флотация. Флотация се основава на водни смазване метални частици време лични и скални частици (фиг. 2.2).

Фиг. 2.2. Флотация схема:

и - схематична диаграма на механичното флотационна машина (по избор);

б - схема на плаващи частици; 1 - лопатки бъркалка; 2 - преградна стена;

3 - схема на минерализирана пяна; 4 - отвор за отстраняване на отпадъци

(Скални); I - смесване и аериране зона.

Обогатяване на медни руди. Лош медна руда обогатяване под-jected да се получи концентрат съдържа zhaschego-10 ... 35% мед. Когато обогатяване сложни руди могат да бъдат извлечени от тях и други ценни елементи, полицията.

В банята на флотационната машина се подава маса - суспензия от вода, фино разделен руда (0.05 ... 0.5 mm) и специални реагенти, образуващи металния филм на повърхността на частиците не SMA-Chiva вода. В резултат на интензивно и Разбъркване-vanija аерация около тези частици да възникне въздушно мехурче-ки. Те се появяват, екстрахиране с метален съдържащ частици за образуване на повърхността слой от пяна бани. Скални примеси на частици, намокрени с вода, не се носят и се утаят на дъното на ваната.

Пяна филтрува рудни частици се сушат и техния полу-chayut руда концентрат, съдържащ 10 ... 35% мед. При обработка на сложни руди прилагат-Ing селективна флотация последователно разпределяне metallsoder - съдържащ частици от различни метали. За тази цел съответните отклони-rayut флотационни реагенти.

Разпалване. Руда се концентрира достатъчно богата мед се стопява в щейна "суров" - без предварително изпичане-ЛИЗАЦИЯ че намалява медни загуби (в шлаката - когато топене, увличане - от прах по време на изпичане); недостатъчна основния ток: не се използва, когато серен диоксид SO2 топене сурови концентрати. замърсяват атмосферата. Когато об YIG бедните концентрати отстраняват излишък CE-RY като SO2. който се използва за производство на сярна киселина. Топене получите достатъчно мед, богати на матова топене на произ-пе-ранен етап на кариерата, чиято увеличава 1.5 ... 2 пъти.

Калциниране се провежда в Vers-tikalnyh multihearth цилиндрични пещи (диа-метър от 6,5 ... 7,5 м, височина 9 ... 11 m), в които смлените целия материали постепенно преместват механично MI инсулти с писалка Vågå горната огнище на втория - разположен под и след това на третия и така нататък. г. желаната температура (850 ° с) гарантира, да бъдат получени в резултат на сяра-рения (CuS, Cu2 S и др.). Получената SO2 серен диоксид се отнася до производството на сярна киселина.

Ниски пещи производителност - 300 m ши-ти дневно, възстановява меден прах увличане около 0.5%.

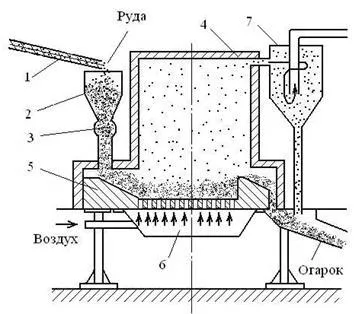

New прогресивен метод за пържене в кипящ слой (фиг. 2.3).

Същността на това състояние цт метод е, че фино раздробени частици от сулфиди се окислява при 600 ... 700 ° С с атмосферен кислород, след Payuschie през отвори в пещ огнище. Въздух под налягане изгори материални частици са суспендирани, което непрекъснато движение и образуват "кипене" ( "кипящ") слой. Калцинираният материал се "излива" през чи прага СИ. Димните газове се почистват на сяра и прах на насочена в производството на сярна киселина. С тази калциниране значително увеличава скоростта на окисление; изпълнение е няколко пъти по-голяма, отколкото в пещите на мулти-лакирани.

Претопяване на матирана. Топене на матово концентрати най-често се извършват в пещите за горене, работа-нето, прахообразни, течни или газообразни горива. Такива пещи имат дължина от 40 м, ширина 10 м, PLO-Schad огнище до 250 m 2 и може да побере 100 тона и повече повторно plavlyaemyh материали. Пещта работно развива температура от 1500 ... 1600 ° C.

Топилна пещ огнище постепенно да се натрупва стопен мат - сплав, състояща се главно от мед сулфид Cu2 S и FeS железен сулфид. Тя обикновено съдържа 20 ... 60% Си, 10 ... 60% Fe и 20 ... 25% S. В стопено състояние (т Pl ... 1050 -950 ° С) влиза в щейна към блистерен мед рафиниране.

мед Блистерната ви-plavlyayut чрез продухване-ки разтопени Stein-на въздух Хори-тал цилиндрични преобразуватели (фиг. 2.4) с основна подплата (магнезит) с маса на топене до 100 м. Converter тор, монтирани върху опори-ционни ролки и може, -vorachivatsya желаната позиция. Взривът на подавания въздух през дюзи от 40 до 50, разположени по протежение на преобразувателя.

Чрез врата на конвертора е попълнено състезания смесен-матова. Когато този конвертор се завърта така, че не е бил покрит с въздух пиката. На повърхността на щейна през гърлото или специален пневматично устройство зарежда пясък - поток за шлака железни окиси, образувани по време на про-duvke. След това, на продухване с въздух, и да включва конвертор се завърта в работно положение, когато копието е под нивото на стопилка. щейн плътност (5 g / cm 3) znĂ-значително по-малко от специфичното тегло на мед (8.9 г / см 3). Следователно то по време на топене мат се излива няколко пъти, докато се използва целия капацитет на преобразувателя, изчислено на претопи мед. Air продухване продължава до 30 часа. В процеса на топене на блистер мед от мат разделен на два периода.

В първия етап се окислява FeS коте lorodom продухване с въздух чрез взаимодействие на

Получената железен оксид FeO шлака SiO2 силика поток:

Когато е необходимо, полученият железен шлаката се оттича през гърлото (въртене конвертор Torr), съставен нови порции мат, заредена поток и продължаващо продухване. До края на първия период, Lezo отстранява почти напълно. Stein е шарнирно novnom на Cu2 S и съдържаща до 80% мед.

Шлаката съдържа до 3% Cu, и се използва за стопилка ке да матова.

През втория период условията са благоприятни, на Wii за реакциите

което води до извличане на мед.

В резултат на топене в конвертора се превръща черно-Wai мед. Тя се състои от 1.5 ... 2% от примеси (желязо или от никел, олово и др.) И не може да се използва за технически нужди. Топене мед набра от конвертора през гърлото, за машини за пълнене излива в блокове (байонетни) или плоча и насочени към рафиниране.

Рафиниране мед - това чисто от примеси - се извършва електролитно и стреля.

Fire рафиниране се извършва в пещи горивни капацитет до 400 m. Същността се състои в това, че цинк, калай и други окислени примеси леки от мед SA-ма, и може да се отстранява под формата на оксиди. процес рафиниране се състои от два периода - окислително и редукционно.

Периодът на окисление на примеси вече частично окисляват по време на топенето на мед. След завършване на топене за ускоряване окисление на медта се продухва с въздух, хранене през потопена в течност IU талий стоманена тръба. Оксиди на някои примеси (SbO2. РВО, ZnO, и т.н.) е лесно сублимирани и отстранени от газове на пещта. Друга част от примес-Ly образува оксиди преминават в шлаката (FeO, Al2 Оз. Si02). Злато и сребро не се окисляват и остават разтворени в медта.

През този период на топене също се осъществява чрез реакция на окисление на медта 4Cu + O2 = 2Cu2 О.

Целта на намаляване период е Xia деоксидирана мед, т. Е. Възстановяване Cu2 0, и така същия обезгазяващ на метала. От своя окислител-ТА на шлака, съдържаща се напълно. На повърхността на банята се излива въглен слой, който предпазва IU талий от окисляване. След проведен така наречената подигравателен мед. Стопеният метал се първо къси суровини, и след това се изсушава полюси (полюсите). В резултат на су-Hoi дестилация на дърво и водни пари са п-zoobraznye въглеводороди се разбъркват енергично метал, насърчаване на премахването (дразнене на плътността) на разтворени газове в него.

Газообразни въглеводороди деоксидирана мед, например, чрез реакция 4Cu2 О + СН4 = 8Cu + СО2 + 2Н2 О (възпаление на пластичност). Рафинирана мед съдържа INH-0,3 ... 0,6% Sb и други вредни примеси, понякога до 0,1% (Au + Ag).

Готовият мед набра от пещта и се излива в блокове за валцоване или анодните плочи за последващо електролитно рафиниране. Чистота мед след пожар рафиниране е 99,5 ... 99,7%.

Електролитно рафиниране доставя luchenie чистата качество мед. Електролизата се извършва в бани от стоманобетон и дере острови, отвътре облицован олово или винил пластмасов лист. Електролитът е разтвор на меден сулфат (CuSO4) и сярна киселина се загрява до 60 ... 65 ° С, анодните плочи са с размер 1x1 m дебелина 40 ... 50 mm, формована от рафинирана мед. Използва се като катод тънък лист (0.5 ... 0.7 mm) izgo-tovlennye на електролитна мед.

На анодите и катодите са последователно разположени в банята; се поставя в баня до около 50 аноди. Електролиза на положителни DUT при напрежение от 2 ... 3 V и плътност на тока от 100 ... 150 А / т2.

При преминаване на постоянен ток аноди постепенно разтваряне мед преминава в разтвор под формата на единичен-тиони Си2 +. Среща на катодите изхвърлящи катиони Си2 + + 2е → се разпределят Cu и метална мед.

Плаките Анодните се разтварят в 20 ... 30 дни. Катоди се увеличават за 10 ... 15 дни преди маса 70 ... 140 кг, и след това се отстраняват от ваната и замени но-Vym.

По време на електролизата на катода се освобождава и се разтваря във водород мед Xia, което води до трошливост на метала. Впоследствие претопени катодна мед в топилната пещ пещ-ТА и се излива в блокове за получаване на листове, тел и т. Н. В този случай водород се отстранява. Консумираната електрическа мощност за един тон на катодна мед е 200 ... 400 кВт # 903; ч. електролитна мед има чистота от 99.95%. Част от примесите депозирани на дъното на резервоара като утайка, която се извлича от злато, сребро и nekoto ръж други метали.