Производствените черупки цилиндри и конуси

1) контрол въвеждане, редактиране, почистване лист.

2) маркиране и рязане на детайли.

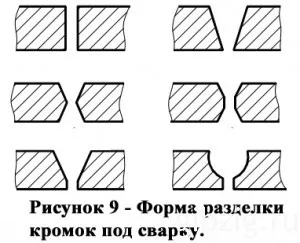

3) обработка на ръбове на заварки.

4) Сглобяване заготовки.

5) за заваряване заготовки.

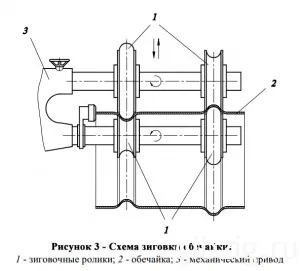

6) подвижен (щамповане) черупки.

7) на надлъжните заваръчни шевове.

8) за калибриране.

9) контрол.

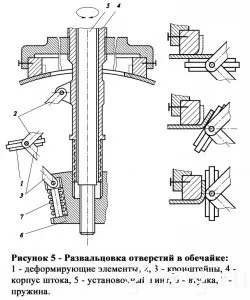

2) сгъване навътре краища (дестилация по монтаж и охладителни) или пристъп навън за монтажните фланци (фиг.4); фланец отвори в втулката (фиг. 5).

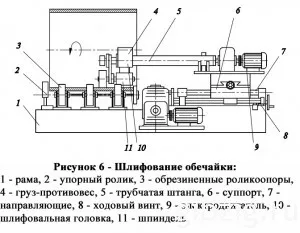

3) смилане абразивни дискове или ленти (Фигура 6).

Вълнообразни заготовки могат да причинят загуба на стабилност на корпуса на машината, така че заготовката трябва да се подложи на проверка чрез валцоване.

Пречистване на заготовки, получени чрез няколко методи:

1) Пясъкоструйно със сгъстен въздух, където абразивните частици са пясък. След като сух пясъкоструене необходимо обезпрашаване повърхност. Вместо пясък може да се използва фина фракция от стомана или желязо (струйно почистване).

2) в непрекъснат бластиране дробометни инсталации. Този метод е много ефективен и ефикасен, но тя не е приложима за тънкостенни детайли, тъй като се извършва преработката изкривяването им (дебелината на листа трябва да бъде по-малко от 5 мм). Бластиране премахва и двете тежки замърсяване (скала), както и следи от мазнини и масла.

4) отопление пламъка на горелката, монтиран на ролкови лагери, производство на топлинна почистване. Когато загрява до 150 градуса разделя шлака и лющене ръжда, която след това се почиства с метални четки.

5) химически обезмасляване употреба избърсване или разпръскване разтворителят или бани. След химическо обезмасляване трябва да се извършва промиване с вода и сушене.

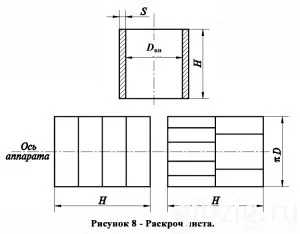

Оформлението на заготовки върху лист производство тебешир или предписване използване универсален измервателен уред. При рязане на портални рязане на газ машини с ЦПУ маркировка не се изисква.

Намаляване на заготовки, произведени на гилотина ножица с наклонени / прави ножове на диска ножици или термични методи (пламък, дъга, плазма или лазерно рязане). Първият метод е най-продуктивни, но има ограничения за възможно дебелината на листа.

Валцуване (огъване) на листа за получаване на два ролкови машини (за дебелини по-малки от 5 mm) и мелница три ролка. Чрез преместване на горната ролка в симетричен машини за огъване три ролка е регулируема радиус (диаметър обвивка). Листът се валцова няколко пъти (Фигура 10). След това подгъва завършва на черупката.

От гладък лист с кръгло обвивка:

Ролки с асиметрично разположение на ролки (Фигура 11), произведени почти пълно огъване на черупката.

Радиус на огъване черупки проверени модели. Възможни дефекти подвижния цилиндрични обвивки, показани на фигура 14.

Също така, методи за получаване на желаната форма са различни.

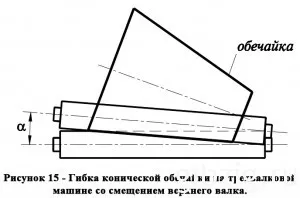

1) под ъгъл средната ролка при симетричен машина три ролка и ролка странично в асиметричен три-рол и четири-високо мелница (Фигура 15).

2) Гъвкава средната линия последователно върху различни части (фигура 16) върху ролки. На първо място, подгъв ръбове, а след това се огъват средната част на детайла с всеки ресет. Този процес води до по-бързо износване на оборудването.

4) Метод за Bezvaltsevym лист с дебелина 20 мм. Фиг. 17 показва метод за коагулация. Ръбовете 3 и 4 на заготовката е фиксиран в опорите 2 и 5, се намалява до една друга, докато опората се върти в различни посоки. Освен коничен ръб обвивка свързан халс и се отстранява от машината.

5) най-ефективният начин е да произвежда конична мантия в матрици (Фиг.18).

Преди заваряване части черупки произвеждат техните временни фиксиращи елементи, за да се избегне деформация и да гарантират, разликата заваряване. Комбинация ръбове обикновено проведени скоби и пръстен монтаж на тънък лист (Фиг.19). Една втулка е монтиран в краищата на двете скоби.

След сглобяването проверява празнина заваряване и халс заваряване извършва (Фиг.21). телбод параметри са дадени в таблица 2. олово в и олово от ленти се използват за осигуряване на качеството на заваръчния шев в краищата на втулката.

За да се елиминира остатъчните напрежения в заварките на ръкава е термично обработена по вала пещи.

След заваряване, калибриране черупка на ролки - я търкаляте в с няколко докосвания.

В проверката за краен контрол направен черупки от своите геометрични размери, липсата на деформация и повърхностните дефекти подробности.