производствения процес на спирачните дискове и техните тръбопроводи

производствения процес на спирачните дискове и техните основни характеристики на

Към днешна дата, на качеството на спирачните дискове са строги и доста взискателни. Тази ситуация се дължи на факта, че крайният продукт трябва да е безупречен. Но най-важният аспект, може би, е да се повиши общото тегло на автомобила със съвременните мощни двигатели и ефективни спирачни апарати.

Дискови спирачки за товарни автомобили

Интересен факт - дискови спирачки се появили много по-рано барабана, но за автомобили чак до 1970 г., определя изключително барабанни спирачки. Само преди около 40 години, устройства "заселили" на предната ос новопроизведени превозни средства, но това, което в наше време да се намерят механизми за барабанни може да бъде изключение, че на задната ос на бюджетни автомобили.

В света на извънгабаритни и голям тонаж, че нещата не вървят - спирачни дискове за товарни автомобили, произведени в големи количества в средата на миналия век. Особено силни като дискови спирачки производители на военни камиони и автомобили с висока проходимост. Причината за това внимание на дискова спирачка чисто утилитарен - те предоставят извън обсега на нивото на барабана на ефективност, простота и надеждност.

За да се оцени превъзходството на дискови спирачки над барабана, е необходимо да се разбере принципа на действие на автомобилни спирачки самите. Тя е проста: там са споени здраво с колело на работа повърхността на която се върти заедно с него - на диска или барабана. И там е по-малко повърхност - тампон, който, под натиска на спирачната течност се притиска диска или барабана.

Тук се крие основната разлика между дискови и барабанни спирачки. За да се придържат към барабана подложки трябва да бъдат преместени с изключение - на работната повърхност на барабана е неговият вътрешен кръг. Всеки един и същ спирачен диск товарен или пътнически, напротив, компресирани блокове от двете страни. Тази разлика в структурата е достатъчно, за да барабаните отиде в периферията на историята.

При контактуване подложка с диска или барабана, кинетичната енергия на превозното средство се превръща в топлинна енергия спирачки. Така че можем да кажем, че ефективността на спирачките се определя от способността им да "рестартира" работна температура на околната среда. Разбира се, не можем да пренебрегнем и други фактори - дискови спирачки благоприятно на барабана от редица параметри:

- размер Спирачен диск може да варира в широки граници, без специален увеличение на общата маса на механизма;

- работната повърхност на диска е по-голяма от тази на барабана със същия диаметър;

- в барабана лесно пълнени сняг и кал, дискът е самопочистващ от центробежната сила;

- При нагряване се разширява и барабанни накладки трябва да изминават дълги разстояния, за да стигнем до нея, тя се удължава за да отговори на подложки;

- по-равномерно нагряване и износване на работната повърхност на диска и подложки;

- същата ефективност независимо от нагряване на работни повърхности;

- простота и лекота на строителство, както в производството и в употреба.

Как да се произвеждат спирачни дискове

Считано от днес, производството на спирачни дискове - стандартизиран процес, който се извършва на автоматични линии, формиращи (ОПЛ). човешка намеса е минимална, всички етапи на производство, са дадени под контрола на сложни електроника. Причината за това - високи изисквания за точност производство. спирачния диск трябва да бъде напълно хомогенен по отношение на геометрията и вътрешна структура, за да се осигури равномерно разпределение на силите по време на спиране.

Процесът на леене се извършва в рамките на хоризонтални или вертикални машини за формоване, с ясно изразен предимство се дава на втората - за хоризонтално леене е много по-трудно да се съобразят с необходимата прецизност производство. Когато леене често формира външни и вътрешни дефекти - микроскопични пукнатини и разкъсвания, газови мехурчета, мивка. Те предотвратяват с помощта на филтри, молекулно добавка и специфични алгоритми за завършването на формата.

Следващата стъпка в производството на спирачните дискове - образна печат. Тук се използват за пробиване машини, които излагат на продукта до увеличаване на натиска. Тази процедура не е толкова сложна и взискателна зачитането на точност - при условие, утвърдена етап леене, разбира се. Освен това, Seyattsu процес, който се превърна в глобален стандарт технология на спирачните дискове е много продуктивни - десетки продукти, преработени в даден момент. След това защитното покритие остава причина.

Можем да кажем, че почти всички производители на спирачни дискове, работещи на същата технология, като единствената разлика между крайния продукт е система за контрол на качеството. Колкото повече ресурси на производителя, толкова по-хай-тек оборудване, което използва. Това му дава възможност лесно да се отхвърли дисковете имат най-малките вътрешни дефекти. За тази цел, рентгенови апарати и ултразвук ехолокация.

Контрол на качеството - мулти-стъпка процес, който започва с определен химически тестове сплав. Готови продукти са добре изследвани за механични характеристики: устойчивост на износване и скъсване, устойчивост на продължителни високи температури, баланс и шум.

Какво трябва да бъде хвърлен спирачен диск на

Всеки опитен шофьор може да формулира списък с изисквания, чрез които той може да избере и да купуват най-доброто качество на спирачните дискове:

- Устойчивост на големи колебания в работна температура - спирачния диск да не се деформира от често спиране;

- достатъчна здравина при удар - камиони-често работят на лошите пътища с дупки и неравности;

- съвпадение геометрични изисквания - спирачния диск не трябва да бъде по-тънък или дебел от предписаните граници и трябва да се приближи и диаметър;

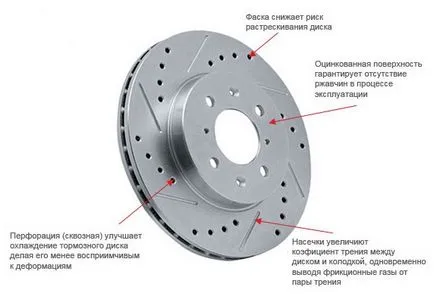

- добро охлаждане - се предпочита вентилация и / или напречно пробити спирачни дискове, това ще бъде обсъдено по-долу;

- прецизно балансиране - неравномерно хвърли и подпечатана спирачен диск "зарадва" пулса на шофьора, на външния шум, влошаване ефективността на спирането и ускорена амортизация;

- оптималната маса на диска - това е важно да се намери добър баланс между ниска небликнал маса, сила и шофиране ефективност.

Какви са спирачни дискове

Тази концепция, като характеристика на спирачните дискове, съставена от неговото съответствие с цялата гама от изисквания. За всяко от тези съвременната индустрия е натрупала достатъчно инженерни решения и трикове, така че спирачните дискове може да бъде много лесно се разделят на групи.

От това пряко зависими характеристики като коефициент на триене и шофиране сила. Например, алуминиеви сплави проявяват относително висока устойчивост на износване и високи температури, но не могат да се похвалят висока повърхностна адхезия с спирачните накладки. Напротив, желязна сплав характеризира с "мъртви" проницателност, но тяхната сила не е толкова висока. Поради това, производителите често правят компромиси, опитвайки се да сложни сплави за постигане на перфектен баланс между ефективност.

Той също така трябва да се вземе предвид теглото на продукта - тежки спирачни дискове имат негативно влияние върху шофирането и поведението. Следователно, в спортни автомобили използвани съставни дискове, състояща се от полимерен материал. Камионът също тяхното прилагане ненужно се дължи на относително ниска скорост и висока цена - са на висока почит, железни и стоманени сплави, покрити с антикорозионни материали.

Климатична, вентилационна и перфорация

Както бе споменато по-рано в тази статия, спирачната система работи, зависи от способността му да "рестартира" топлината в околната среда. Логично е, че тези дискове трябва да имат голяма ефективна повърхност. Въпреки това, размерът на спирачните дискове за товарни автомобили, въпреки значително по-голяма, отколкото за леките автомобили, да ги изградят толкова, колкото е необходимо няма да работи. Основната посока на борба с прегряване появяват вентилирани спирачни дискове.

Вентилационна се постига чрез осигуряване на наклонените радиални канали в тялото на спирачния диск. Производител получава две предимства - увеличава разсейване на топлината повърхност на спирачния диск на, и увеличава силата си. Когато достатъчно вентилационни канали, се използват перфорации - създаването на чрез или глухи отвори в повърхността на диска. Тя също така увеличава разсейване областта на топлина, но намалява механичната якост на диска.

Твърди дискове и

Цели дискове не са сгъваеми, монолитно парче. Този тип на спирачните дискове са евтини за производство, е по-лесно да контролира качеството. Композитен като диск - главина, която се поставя и здраво фиксирана работна повърхност пръстен. Обикновено, главината се състои от алуминиева сплав, и пръстенът - от чугун или стомана, сплави. пръстен център и са закрепени чрез система на болтове, които са резистентни към спонтанно развиване.

В повечето случаи, композитни колела е за предпочитане - те имат по-високо качество на производство, по-устойчиви на деформация. Но най-важното - когато износена работна повърхност на диска не е необходимо да се промени на целия диск, просто трябва да се замени ринга. Което, между другото, е много по-лесно и по-бързо да се отстрани от диска на гласове спирачка.

Производството в съвременните местни и чужди фирми

Производство на спирачните дискове се случва на днешния мощен хардуер. В този случай, компанията се подготвя леярна инструментална екипировка за производство на формуляри, които ще бъдат използвани за шофиране отлив. Пусков декоративни продукти са произведени в модерни центрове, които осигуряват високо качество на работната повърхност. На специални фабрики на автомобили за производство на дискове, произведени в корнизи магазини. Това крайните продукти отговарят на стандартите, въведени строги изисквания за контрол и сертификация.

Производство на спирачните дискове, има най-новите технологии, мулти-функционални и точни работни комплекси, които дават възможност да се внимателно наблюдение на качеството на всеки етап от производството.

Особено внимание се обръща на оборудване за тестване. Така съставни части на сплави изследвани здравината, твърдостта и възможно дисбаланс, предвид техническите скици.

За да произвежда висококачествени дискове, използвани сглобяеми от легирана чугун, която обработка се извършва от оборудването на чуждестранни производство. Много фирми имат в арсенала си, собствените диагностични центрове. Това оборудване позволява да се създаде ситуация, която може да се използва за определяне на възможни промени в поведението на спирачните дискове. Тези проучвания допринасят за подобряване на техническото изпълнение, като взимането на необходимите корекции в производството.

Най-новият развитие, ненадминат иновации, професионален подход и строг контрол на производствения процес - това е гаранция за безопасно движение, комфортно пътуване и пълен контрол над превозното средство, дори и в най-трудните и екстремни ситуации. Година след година, компаниите въвеждат съвременни технологии, подобряване на характеристиките на произвежданите части, непрекъснато се разширява гама от продукти.

Придържайки се към най-високите принципи, заинтересувани производители не само за управлението на качеството и производителността на спиране, но и напълно безопасна за шофьорите на пътя. Въпреки това, когато купуват всякакви авточасти е много важно да се даде предимство на сертифицирани доставчици, които са се доказали изключително върху положителната страна.