Наблюдение и измерване на диаметрите на шахти и отвори

Изисквания записани в процесите obja-избор като краен, и за оперативната, т.е.. Е. междинно съединение, размер. Срив в операционната размери, които могат да бъдат ограничаващи, могат да причинят zabrakovaniyu части, тъй като в следващите операции не винаги успяват да се постигне желания точността на размерите и гео-метричен форма.

1.1. За контролиране на диаметъра на вала най-често използваните гладка граница калибър-скоба. Контрол на голям размер или размери, които не са налични за стандартни калибри, производство на специални скоби междурелсие.

1) Разходите за дребни,

2) простота и надеждност

3) възможност за използване на елементите за управление директно на машината.

1) Дост вярност резултата от измерването ще се намали с увеличаването на размера на конзолата. За твърди скоби с размер по-голям от 300 mm, тази разлика в размер може да бъде 20-30 микрона или повече, което значително изкривява резултатите от измерването. Ето защо, когато контрол на вала твърди скоби по-голяма тази разлика трябва да бъде взето под внимание.

Когато се използва за контрол на оператор вал машина, капитана или контролера на отдел за качество, работещи уреди. с отличителните белези:

P-ол (комуникация преминаване страна или работната калибър)

P-NO (не в движение или не-отивам на работа страна ка-Libre).

Когато вал контрол, предаден на склад, са получаване на измервателни уреди. като марка:

N-ол (комуникация преминаване страна или габарита предавателни)

U-НЕ (neprohod Nye партия или не-го прецени рецепцията). Осиновителите общуването уреди са изместени на допустимо отклонение, помислете-ING възможно производството на части от износени работна feedthrough калибри.

1.2. За да се контролира използването граничните отвори диаметри гладка габарит щепсел. Контрол на голям диаметър размер или размери, които не са налични за стандартни калибри дупки, пускат специални размери.

1) Разходите за дребни,

2) простота и надеждност

3) се използва за контрол елементи, като взема от стана, и по време на обработката.

Контролни дупки тапи достатъчно висока надеждност, защото SMO минути Tube де износване.

1.3. За определяне на действителните размери на валовете и отворите използвани универсален измерване в strument и устройства: Calipers, микрометра, лост микрометра, лост скоба микрометрични апарати, индикаторни апарати и др.

схема отвор измерване използване индикатор отвор Gages на. Фиг. Инструментът се състои от дълга тръба 2, в ко-Тора поставен прът-свързващ измеримо ritelny мундщука 1-уред с измерим индикатор Tel'nykh щифт 3. тръба 2 е свързан с корпус отвор Gages 4, кото зададена в допълнение към връзката е напречна тръба. извършване на едно Con-TSE-измервателен накрайник 1 и Дрю-г - настройка сменяем разширение 5, чрез които могат да бъдат направени отвори в различни интервали на измерване диаметри. При измерване индикатор шублер трябва да поклащам, както е показано на фигурата, за да открие най-малко индикация, съответстващ на най-късото разстояние ме-напред диаметрално противоположни измерим та дупка.

За измерване на вътрешните диаметри на отвори прилага също лост дебеломер. като измервателен обхват 11-120 мм и клиновидни апарати с граници 5- измервателни 250 mm.

Граница на грешка на измерване и rychazh клиновидна ЛИЗАЦИЯ Nutromer значително по-малък от индикатора на грешка на измерване Nutromer, и представлява най лост ± 0,008 мм V ± 0,001- ± 0.0005 mm.

В голям мащаб и масово производство за проверка на точното диаметрите на валовете и отворите са широко използвани пневмония-Matic устройства високо или ниско налягане работа-нето, комбинирани със специални измервателни глави (скоби и контакти) и оптико измерими, инструмент и др.

1.4. За контрол се използва по-голям диаметър:

2) Микрометри - направи диаметри измервания на вала навсякъде в осово сечение

4) диаметрални скоби - правят диаметри на вала измерване навсякъде в осово сечение

Линеен скоба има глава микрометър 1, за превключване на въртяща се тръба 3 към скобата 2, в която закрепване-Lena и индикатор 5, движещ се през тръбата 3 с скобата 4. в желаното положение скобите 2 и 4 са фиксирани чрез винтове устройства 6 . линейни скоби може оп-redelyat размери крайни части само от външната страна, така че те се използват за измерване на повърхности външния диаметър на части като дискове, пръстени фланци, шапки, и така нататък. п.

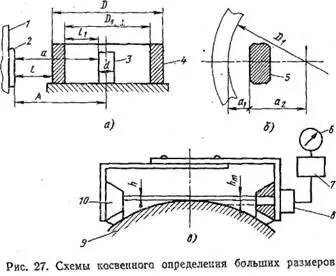

За измерване на големи диаметри на вала Нанесете-ционни инструменти, въз основа на косвени методи:

1) Когато се използва цис-опасва метод, използван с рулетка дължината на стоманена лента 10-50 м, и специално целия стомана измерване на лента рулетка Когато прилагане с лента обграждат вала и се отстранява от скалата на лента четене равна на периферната дължина-STI. Известно е, че периферната дължина L = πD, където D - диаметър на частта. Следователно, диаметърът ще бъде равна на стойност D = L / П. При измерване на големи диаметри в масово производство с помощта на специални ленти с предварително определена дължина. Опасване като панделка измерена точка 1 (фиг. 26а), и се проверява чрез разликата между краищата на лентата с помощта на сонда. Когато диаметър D = L + A / π, където L - дължина на лентата; и - пропастта между краищата на лентата.

С този метод на измерване изисква добро опъване-комплект лента (преди пълно прилягане повърхността на вала), в това, че на товарите или да използвате специален опъване устройство в специални обтягащи ленти е заварена уши.

2) Метод за измерване на диаметъра на вала и хордата височина сек-мент с дебеломер: Фиг. 26б. Ми определен диаметър D се изчислява по формулата

където L - дължина на акорд (или референтната стойност по скалата на Род-компас), з - височината на сегмента или челюстта заминаване shtangentsir-Кул (постоянна величина).

3) Метод за измерване на диаметъра на вала и височина хордата сек-мент чрез седло с бор-3 с клиновидни вложки: Фиг. 26 инча За този случай се изчислява отклонение на измерването # 916; D от номиналния диаметър на частта;

и където - ъгълът между измерване самолети конични вложки; # 916 Н - величината на отклонението, считано по скала на устройство за измерване на тонаж.

С форма на седло устройства преди измерването да е настроен на нула разделение на Радиус уреди или образци, с радиуси-си са равни на номиналния размер на диапазона на измерваните части.

Индиректни методи за измерване на големи диаметри otno-syatsya подробности за измерване на машината за допълнителни МЕА-Ing основи.

1) Thr-шамандура осигурява точност на обработката на трети клас на точност.

2) способността да се разделят грешка определена форма на обработваната повърхнина.