лечение Beam - studopediya

Характеристика на технологични процеси

Чрез радиационни методи за образуване детайли включват:

1. Третиране Electron лъч.

2. Light-лъч (лазер) лечение.

3. Обработката на плазма.

лечение Electron лъч (ELO), базирани на термичен ефект на преместване на електронен поток на обработвания материал, който се топи обработка място и се изпарява. Такова интензивна топлина, причинени от факта, че кинетичната енергия на движещите електроните се стреля срещу повърхността на заготовката е почти напълно се превръща в топлина, която се концентрира на мястото на малък размер (по-малко от 10 микрона), се загрява до 6000 0 ° С В двумерен преработка, е известно да се появят местно въздействие върху обработвания материал, който е снабден с ELO режим импулсна електронен поток с продължителност на импулса ... 10-4 и 10-6 с честота f = 50 ... 5000 Hz. Висока концентрация на енергия, свързан с ELO Импулсивен осигуряване на условия за обработка, при които повърхността на детайла, на разстояние 1 m от ръба на електронен лъч, се нагрява до 3000 0 ° Това позволява използването на ELO за рязане на заготовки, производство на мрежи фолио рязане жлебове и механична обработка на отвори с диаметър 1 - 10 микрометра в детайлите на твърди материали. Апарат за обработка на електронен сноп е показано на фиг. 52.

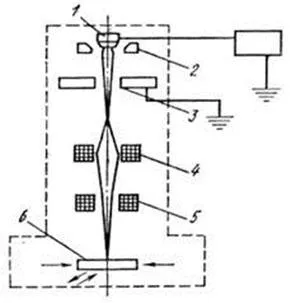

Фиг. 52. Устройство за лечение електронно-лъчева:

1 - катод електрон пистолет; 2 - електрод; 3 - анод; 4 - електромагнитна леща; 5 - магнитна система; 6 детайла.

В инсталациите за обработка на електронни лъчи, електрони са симулирани на катода на електрон пистолет 1; са оформени в лъч електрод 2 разположен непосредствено зад катода; ускорено от потенциална разлика между катода и анода 3 от около 150 кВ, и след това са насочени в една греда в електромагнитния лещата 4. фокусиран електронен лъч, преминаващ през системата за деформация магнит 5, пада на детайла. Преработката се извършва във вакуум от порядъка на 10 -2 - 10 -4 Pa.

Когато детайли триизмерна обработка единица работи в импулсен режим с продължителност на импулса 10 -4 - 10 -6 S и честота 150-6000 Hz, предоставяща локално нагряване на заготовката. Температурата на обработка зона достига около 6000 ° С, и на разстояние от 1 m от място на фокусиран лъч е по-малко от 300 ° С с диаметър на фокусирания лъч в областта на лечението може да бъде 10 - 400 микрона, докато енергийна плътност се постига около 10 7 W / ст2.

метод Electron светлина се използва за лечение на огнеупорни и лесно окисляващи се във въздушни метали и сплави на волфрам, молибден, титан, мед, както и неметални материали: рубин, керамика, кварц, ферит и полупроводникови материали. Оразмеряване се използват за диаметър EEPROM отвор 0,01 -. 1 mm, рязане слотове, изрязани части от заготовки от лист по контура на фолиото получават мрежи и т.н. Освен това, заваряване с електронен лъч се използва широко за части от трудно топими реактивни метали и техните сплави (волфрам, тантал, молибден, ниобий, цирконий, и т.н.).

Light-лъч (лазер) обработка на базата на топлинна ефект на светлинен лъч с висока енергия на повърхността на детайла. Източникът на светлина радиация е лазерен - оптичен квантов генератор (лазер). Създаден дизайн на лазери твърдо вещество, газ и полупроводникови. Тяхната работа се основава на принципа на генериране на стимулираната светлинна емисия. За обработване при използване твърдотелен лазер, работно елемент, който е единичен кристал рубин пръчка, състояща се от двуалуминиеви триокиси, активиран 0.05% хром. Ruby лазер работи в импулсен режим, генериране на импулси на кохерентни монохроматични червено дължина на вълната 0,69 микрона. Фиг. 53 показва диаграма на рубин лазерния устройство.

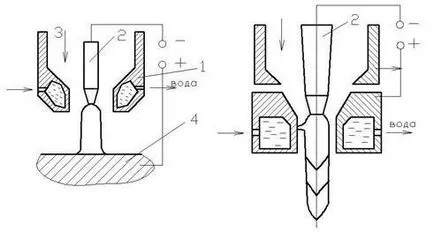

Фиг. 53. Схемата на оптичен мазер:

а) Схемата на лазера; б) фокусиране схема лазерен лъч.

Когато захранващия източник 5 на светлината на помпата 2 се облъчва от рубин прът един мощен поток на светлина с широк честотна лента, което се превежда хромови йони във възбудено състояние. От това състояние, те могат да се върне в нормалното състояние, излъчващи фотони на дължина на вълната от 0.69 микрона. Посоката на разпространение на светлинните вълни произволно, така че вътре в кристала са тези вълни, чиято посока, перпендикулярна на повърхността на крайните прът повърхности, а останалите извън кристала. Присъствието на края огледални повърхности 3 и 4 води до факта, че когато множество отражение от тях свободни амплифицирани леки вибрации в амплитуда и сила в посоката на оста на пръчковидните поради стимулиране възбудени атома. В този случай, поток от кохерентни вълни. вълни за движение във вътрешността на резонатора ще настъпят докато излъчената светлина няма да бъде достатъчна за продукция чрез полупрозрачен огледалото 4. За използване в процеса, за да се фокусира на лазерния лъч (фиг. 53 б).

Твърдотелен лазер обикновено имат сравнително малка дебелина: работещи в импулсен режим - нейната сила не по-дълъг от 300 вата, а в непрекъснат режим, - до 500 вата. Но фокусиран лазерен лъч ще даде огромна енергийна плътност, която осигурява нагряване до температура от 6000 - 8000 ° С, например, лазерен лъч с 20 W мощност фокусира в диаметър 0.01 mm, ще осигури енергийна плътност на място до 10 8 W / ст2 ,

За лазерна обработка се използва за шиене чрез и глухи отвори, рязане заготовки на части намали заготовки от листов материал на непрекъснат контур рязане слотове. детайла могат да бъдат обработени по този метод от всеки от материали, включително най-твърдо вещество и траен. Той се използва широко за лазерно заваряване на различни метали. Например, лазерно лъчево заваряване корпуси произвеждат хибридни интегрални схеми и корекция на номинална устойчивост на тънкослойни съпротивителни филми.

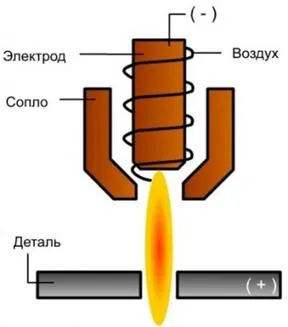

Плазмените obrabotka.V Instrumentation Technology, radioapparatostroeniya и метална плазма се използва като гореща струя narrowcasting способен стопилка и изпаряване същество всички материали: материали и не материали. По проект, плазмени горелки са разделени на сепараторите преки и косвени действия. Фиг. 54 показва устройство на плазмената горелка.

Fig.54. Устройство плазмена горелка 1 - дюза; 2 - волфрамов електрод;

3 - вход плазмен газ; 4 - статия.

За плазмата използва електролитна дъга през което дюзата 1 чрез плазмения газ се вдухва 3 (аргон, азот, въздух или смес от тях). Мощността се осигурява от plasmatron мощност електрически източник с напрежение 200-500 V и ток 300-400 А. е необходимо стабилизиране на дъгата, за да гореща струя на дюзата не е затворен и не го стопи, както и на фокус. Това се осъществява аксиално газов поток или свива стени на охладен дюза.

лечение Плазмата се използва в процеси, изискващи висока концентрира рязане топлина, пробиване на отвори, микро - и makrosvarka, покрития, възстановяване на износени части, топене.

Настилка износоустойчиви покрития се извършва за подобряване на детайл със свойства на изпълнение. Така прилага прахообразни материали със специални свойства - висока твърдост, висока устойчивост на износване, корозия - и устойчивост на топлина (борни оксиди или карбиди, волфрамови). Подробностите са получени със сърцевина от евтини строителни материали и в чувствителни зони са необходими свойства. Значително намалени разходите за скъпите легиращи материали. Дебелината на слоя може да бъде няколко мм. Технология се състои в това, че материалът за покритие се използва като паста; топи и заваряване слой заварява с майка основния материал. В този случай, на плазмени горелки непряко действие.

При пръскане на пръскане материал се нагрява в plasmatron. Температурата на субстрат в зависимост от мишената за разпрашаване може да варира. Слоеве образувани от малка дебелина - от няколко микрона до една мм. За повишаване на адхезията на разпръсква слой са склонни да се увеличи степента на химическо действие на покритието към основата поради нагряване или въвеждането на реактивни междинни слоеве.

Широко използвани плазмено рязане. плазмено рязане Предимства: обработват всички метали до 100-150 мм дебелина, по-малка от ширината на среза при рязане газ, най-повърхностна площ по-малки топлинни промени. Скорост на 0,5-1,5 см / сек в зависимост от дебелината. Плазмено рязане плазмени горелки се използват директно действие. Плазмените газ - аргон, азот, водород или въздух. Когато Микроплазмени рязане ток 50-100 А рязане дебелина от 8 мм, широчина на нарязани до 1 мм.

Фиг. 55 показва диаграма на плазмено рязане.

Фиг. 55. Схема на плазмено рязане.

Плазмено рязане е далеч от най-продуктивен метод за термично рязане стомани и метали. Този тип лечение включва използването на материали в плазмената горелка като инструмент на мястото на нож. За плазмен лъч използване активни газове (кислород, въздух) и неактивна (водна пара, азот, аргон, водород). За рязане на цветни метали се използват главно активни газове, за цветни метали и сплави - неактивни.

Плазмено рязане позволява работа с всички метали (неръждаема стомана, алуминиеви сплави, мед и т.н.); Без процеса рязане плазма днес не мога да направя нито едно от предприятията, занимаващи се с рязане на метал в голям или малък мащаб. Основното предимство на този метод - най-висока скорост и ефективност. Качеството на среза, тази технология е само малко по-ниски само лазерно рязане, но от време на време да надхвърлят нейните икономически постижения и по-широки възможности, по-специално във връзка с максималната дебелина за рязане на метали.

Предимствата на плазмено рязане:

- спестяване на време за клиента, поради високата скорост на изпълнение на работата;

- малки и локализирано нагряване на заготовката да се намали, което изключва неговата термична деформация;

- Висока чистота и качество на повърхността на срязване;

- безопасност процес поради липсата на бутилки с горими и взривоопасни газове;

- минимален брой брус и шлака.