контрол на качеството заваряване

Качеството - е степента на удовлетвореност на клиентите свойствата на продукта или услугата е била предоставена. Качеството - многопластов концепция. Не можем да кажем в някоя определена показатели за качеството като цяло.

Заваряване качество се определя от нивото на дефекти в заваряването (фигура 2.6 ..), зависи от характеристиките на технологичния процес и включва редица отделни параметри (Фигура 2 54.):

-структура, твърдост и други механични свойства на заварката;

-в присъствието на заваръчния шев вътрешни дефекти (пори, пукнатини, шлака включвания и т.н.);

-геометрични размери шев;

-измятане и структурни промени в частите за заваряване;

-свойства на преходната зона (пукнатини, груби зърно охлаждащи явления, ...);

-устойчивост и издръжливост на умора;

-устойчивост на корозия на заваръчния шев;

Заваряване качество зависи от много технологични фактори: пълнежни материали (електроди, заваръчна тел, флюси, защитни газове, ...), условията на заваряване (ток, напрежение.), Материали от заварени части и качеството на подготовката им преди заваряване, професионална лична ниво заваръчни ( умения, отношение към работата, работа дисциплина.), условията на труд, здраве и безопасност, и т.н.

Контрол могат да бъдат предварителни (контрол на електроди, флюси, оборудване, режими на работа и т.н.) и крайното (за оценка на качеството на заварените съединения). Първият вид контрол е основата за висококачествено заваряване, защото създава предпоставки за качеството на работа и предлаганите на второ. Той определя постиженията на процеса.

Надзорници са всички участници в процеса:

машинни инженери OGM - следи за състоянието на оборудването;

ГБС индустриални инженери - контролира изпълнението на процеса;

работници OTC - контролира всички етапи на процеса и извърши окончателна проверка;

svarschik- и непрекъснато предоставя контроли заваръчни качество.

Дефекти (Таблица 2. 6) доведе до намаляване на заварка сила, до изтичане съединение и за намаляване на експлоатационната надеждност на конструкцията.

Основни заварка дефекти, причините за тях и методите за определяне.

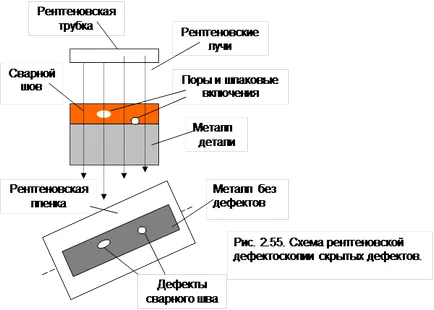

Използване на рентгенова преминаваща (фиг. 2.55) разкрива пукнатини, пори, слабото проникване на стоманените части с дълбочина от 100 mm, и

-алуминиев части до 300 mm и в mednyh- до 25 мм. Рентгенови лъчи, излъчени от рентгенова тръба, по-интензивно проникват дефектните места (пори, шлака включвания, липса на синтез) от твърдия метал и рентгенов филм повече светлина сушен (на отрицателен ще бъде ярки петна) или наблюдавани визуално на екрана. Предимствата на този метод. висока чувствителност, за да се определи естеството на дефекти. техния размер и местоположение. Недостатъците на това са: вредни за човешкото тяло, сложността и големите размери на оборудването (има и портативен импулсни рентгенови машини), сложността и трудността на работата. От всички изброени в таблица 2.6 техники рентген, най-често в практиката на строителство на тръбопроводи и производство на технологично оборудване.

Назад към Съдържание: Метали и заваряване