Карти за откриване и ремонт вина

Дефект нарича всяко едно несъответствие изисквания про-индукция, установени с нормативни актове.

По външен вид симптом разделена на открити и тайни:

- очевидни повърхностни дефекти открити VJ предупредени визуално.

- Скрити (вътрешен), неразличими око vyde-lyayut с помощта на специални инструменти.

Чрез вродени дефекти са разделени на производството мащаб и производителността.

- производствени дефекти по време на производството на изделия (тръби, помпи и работни колела .t.d).

- оперативни дефекти възникнат след определен период на експлоатация на продуктите, поради умора на частите под формата на различни видове пукнатини, корозия, износване, и така нататък. д., а също и поради неправилна поддръжка и ремонт.

По отношение на ориентацията на натоварванията, действащи дефекти разделени от напречна и надлъжна.

Според степента на опасност от дефекти, посочени като критично, значимо и ma-loznachitelnym. Като се има предвид характера и мащабите де дефекти, тяхното местоположение върху продукта, материалното чувствителност към стрес концентратор специално конструктивно-ционни и товарните подробности температура корозионното действие на околната среда и т.н. D..:

- критични дефекти - в присъствието на тяхното разстояние Ther използване на части, е неприемливо от съображения за безопасност или практически невъзможно.

- значителни дефекти - дефект, който значително да повлияе на използването на данните за назначаване и неговото дълголетие, но не са от решаващо значение. Те включват корозия центрове в тръбопроводи, пукнатини в лопатките на турбината ротори и компресори, работещ по съществуващи депозити на напрежението, и така нататък. Г.

- незначителни дефекти - се оказва не-vayut значително влияние върху употребата на изделията и неговата трайност, например, малки джобове на корозия и малки пукнатини в корпуса, и т.н. ...

При определяне на степента на опасност от използването на части, те се разделят на две групи според вида на стрес, който в детайлите:

- части, при което работното напрежение в равномерно разпределени (пружини, клапани, бутални щифтове, и изправяне лопатки дюзи устройства, сцепление, прави участъци тръбопроводи, и така нататък. г.) в тази група има напрежение по същество същия ефект върху силата на елементите, който проверява цялата повърхност или върху целия обем;

- части, когато работата, която напреженията са концентрирани в местните области, поради конструктивната форма или товар характер (роторни перка двигатели, валове и втулки с резба слотове и фланци, зъбни колела, болтове), степента на опасност определя от частта за близост подробно на напрежения главините влияние на стреса върху различни части на различни и полюс монтирани внимание площ Rawle.

2. Методи за проверка на оборудване и части за изпълнение

В момента в производството са широко използвани безразрушителен контрол (БК), дава възможност да се провери качеството на части без да се нарушава тяхната годност за употреба. Според ГОСТ 427-75 съществуващите инструменти, предназначени за идентифициране NK де структура оценка дефекти на материали, контрол на геометрични параметри на оценка на физичните и химични свойства на части.

В зависимост от принципа на работа на всички методи на устройствата за контрол, TC (ГОСТ 18353-79) се подразделя на:

- Електромагнитна (вихъра-Ing)

При избора на метод за контрол де телфери и звена трябва да вземат под внимание фактори следва продухване:

- естеството (вида) на дефекта и неговото местоположение,

- условията на труд за детайли и спецификации за обработка,

- състояние и чистота на третиране на повърхността,

- формата и размерите на частта,

- наличност на компоненти и зоната на контрол,

- Контрол на сервизи.

Оборудването се проверява чрез следните методи:

1) визуално-оптичен - чрез неговите открити относителните-telno големи пукнатини, механични повреди повърхността-STI, нарушена непрекъснати защитни покрития и др.;

2) светлина чрез докосване с чук, който ви позволява да се разкрие Thr-в шума от гумите (за колянови валове на двигатели с вътрешно горене, лопатки);

3) измерване на дебелина STE-НОК и линейните размери (Journal вал, шпилки, О-пръстени, и т.н.) .;

4) рентгенографски - откриване леене дефекти и контрола ruyut качество и ниво на заряд на заварките;

6) ултразвукова (акустична) дефектоскопия;

7) боядисване проникващ.

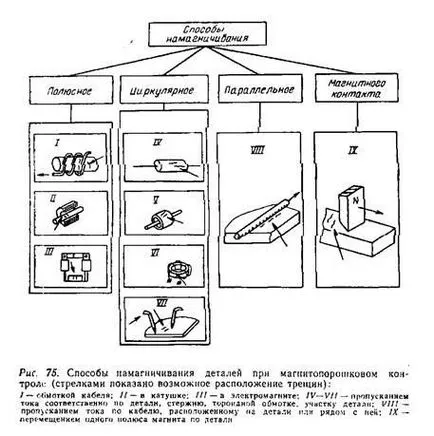

Електромагнитните методи се основават на дисперсията Силоам O линии на мястото на дефекта. процес намагнитване е илюстрирано на фиг. 75. За стоманения прът с повърхност крак, поставен между полюсите на електромагнит силна yannogo постоянен ток линиите на магнитното поле са разположени съгласно фиг. 76.

Цялото сайтовете на магнитните силови линии са един куп успоредни линии, на мястото на де дефекти са извити. За да се открият дефекти Ai предположение неговото местоположение на поръси върху феромагнитен-Roshko. Когато прът за разливане на праха частици протичат под действието на стадото дисперсия на посоката на най-голяма плътност на силови линии, че. E. към фрактури. PRIMA-nyayut прахове Fe3 04 (магнитно желязо), Fe203 (хематит).

Трябва да се отбележи, че на мястото на пукнатината PARAL-LEL линии на магнитното поле са деформирани леко минало оттук пукнатините в такива случаи vyde-lyayutsya малки. Поради тази причина, по-ефективен метод за откриване на дефекти комбинация, където надзорен etsya надлъжен напречен или спирала магнитното поле.

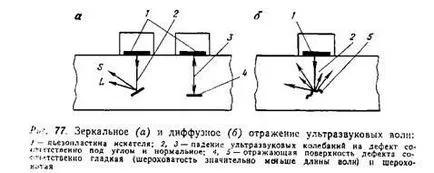

Ултразвукова дефектоскопия (фиг. 77) показва подробно вътрешни дефекти. Предимството на този метод се състои в това, че поради ниската степен на усвояване на ултразвукови вибрации метали в определена честота зона Измервателен не открият дефекти, разположени на голяма дълбочина.

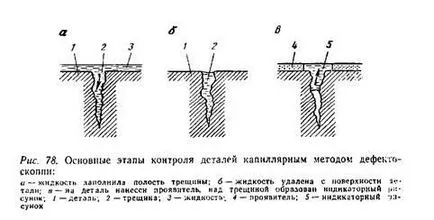

Боядисване проникващ метод - един от капилярна Мето-позиция инспекция, въз основа на проникващи свойства на течност.

Принципът на работа на методи за откриване капилярна Дефектоскопи основава на повишаване на контраста между дефектни и Безден-fektnymi материали след обработка цялата продукт спе-циален индикатор течност (фиг. 78). По вид проникне методи капилярните течност проводим са разделени на флуоресцентни и оцветени. Когато се изпитва в индикатор вещество проникващи дефекти в материала от капилярните сили (капилярен) прилагат фосфор светят когато са изложени на ултравиолетова светлина. В тъмното петно дефектен ..

След проверката представляват де изявление fektnuyu, в която се отбележи характер на повреда или износване, размерът на евентуално движение ремонти, указващи новопроизведени части; дейности, свързани с ремонт капитал-Nym (демонтаж, транс портни, измиване и така нататък. д.), и работата празни ОЗНАЧАВА ремонт (обучение, монтаж, изпитване на якост, тестване, въвеждане на предварителната pluatatsiyu).

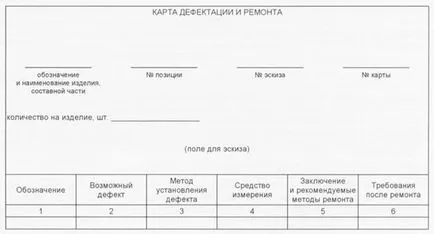

Карти за откриване и ремонт вина

Карти за откриване на повреди и ремонт - един от основните технологични-еска документи. Те са били инструктирани по инспекция де телфери.

Приета следната процедура за изграждане на картата:

1) броя на дефекти поставя на позициите, посочени в изготвянето (не е показано на чертежа подробно се прилага без първо положение поставяне);

2) се въвеждат данни за възможни дефекти, образувани в експлоатация про-отстъпване машина в технологичния последовател-ността на техния контрол: първо дефекти точка, определена визуално и след това дефекти дефинирани измервания;

3) посочва метод за установяване на дефект;

4) показват измерването средства;