Как е порцелан - технологии и постижения

Култивирани камък, известен също като керамика, се произвежда изключително от материали от естествен произход, без използването на синтетични свързващи вещества и оцветители. Суровината за производство на гранитогрес, са:

- каолинови глини;

- фелдшпатите;

- кварцов пясък;

- минерални пигменти (метални оксиди).

Всеки вид порцелан е създадена в доста сложна рецепта и включва използването на няколко вида глина. В повечето случаи, един от разновидностите на глина по-гъвкави, така наречените hydromicaceous, а други - каолин, което придава на продукта желаната здравина и плътност. Кварцов пясък е база и засилване на пълнителя, докато фелдшпат е активен участник в процеса на синтероване (остъкляване) суров материал в монолитна.

Метод процес производство порцелан започва с СЪБИРАНИ суров съхранение в специални силози, където всички компоненти са в определена влажност и съответната температура. съхраняване параметри трябва да се предотврати изсушаване, изпичане, удебеляване или други промени първоначалното състояние компоненти. Суровините за съхранение е винаги готова за употреба.

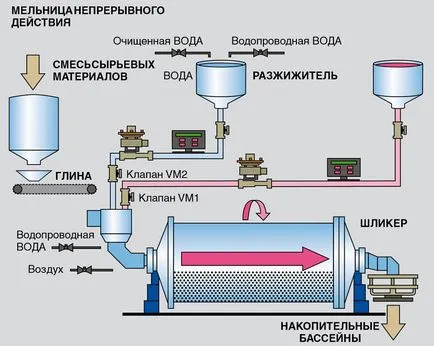

Смесване и фрезоване

Една много важна характеристика на гранит, които определят неговите трайност и устойчивост на атмосферни влияния е неговата еднородност. Това се постига не само чрез внимателно и стриктно спазване на компонентите на дозирани формулировки, но и еднородност на размера на частиците на основната смес. За смилане компоненти с помощта на специални механични мелници, в който суровината се подава в навлажнена смесено състояние с добавяне на необходимите пигменти.

Конструкцията позволява мелници за смилане на суспензията (сурова смес) до размер на частиците от не повече от 0.1 mm. Смилането се извършва в стоманени бутилки, напълнени с смилащи тела - или баластра топки от спечен двуалуминиев триокис. В първия етап се използва смилане смилащи тела с диаметър от около 8-10 см, най-накрая -. Не повече от 4 см След мокро смилане на суспензия преминава етап на магнитна сепарация и се изпращат до изсушаване. Когато температурата на изхода достигне 70 мелница суровина -80 0 ° химическа реакция между компонентите не започне дори гранит.

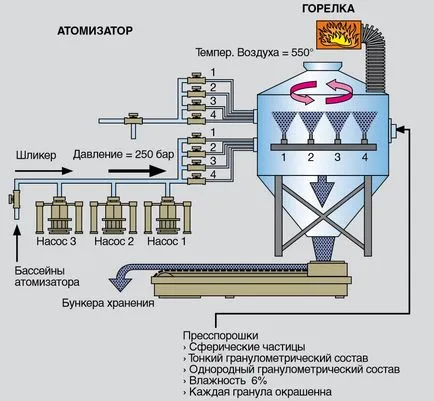

Сушене и гранулиране

Процесът на сушене се провежда чрез напръскване полутечни суровина в поток от горещ въздух. Температурата на въздушния поток инжектира от дъното нагоре, е в диапазона 570-630 0 ° Дюзите разположени по периметъра на инсталацията, носи името на сушилните спрей-кулата (RBS), и суспензията е равномерно подава в камерата под налягане до 250 бара, където влагата се отстранява. Сухият състав се гранулира до размер на частиците от около 0.8 mm. При сушене се извършва непрекъснато и гранулометричен контрол на изхода се подава само към храната бункер със същия размер гранули влажност не повече от 6%. Автоматизация на кошчета поема сушен суров аудио оцветяване, така че продукцията, получени чрез отливане прахове монохромни цветове, които се насочват към съответните бункерите. Преди следващата стъпка за производство на различни цветове се смесват в определени пропорции за производство на оригиналните цветове.

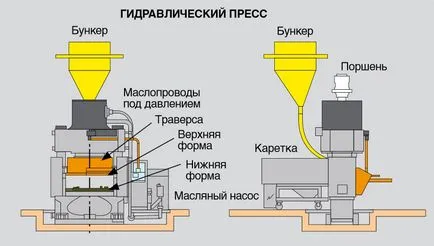

Натискането и изпичане

Процесът на формиране на крайния продукт се състои от няколко етапа:

- образуването на плочки;

- обезвъздушаване (първоначалното натискане налягане до 80 атм.);

- трамбовъчни;

- окончателното запечатване (налягане до 600 атм.).

След пресоване, плътността на продукта е около 2 г / см 3 през. Трайност порцелан до голяма степен зависи именно еднакво неговата структура и липсата на въздушни мехурчета в масива.

Изпичането се извършва на няколко етапа, които са част от един процес верига. Първо, заготовката се загрява до 400 0 С (предварително изпичане), и след това бавно повишаване на температурата до 900 0 ° С, и окончателно изпичане се извършва при 1190-1300 0 ° Крайната температура е в зависимост от състава на суспензия, глазура и наличието на допълнителни компоненти в състава.

В съвременните инсталации време калциниране варира от 60 минути до няколко часа. Технология, в който гранит изгори до 100 часа са си отишли и почти никога не се използва. По време на изпичане приплъзване между компонентите възникне комплекс химична реакция синтероване и остъкляване (остъкляване), които дават материала неговите изключителни свойства.

Довършителни

След изпичане се извършва визуална проверка и отстраняване на брака продукти, по-нататъшното им обработване и сортиране. Ако има допълнителна обработка не се изисква планирано освобождаване на матова порцелан - най-естествената форма на продуктите. След механично полиране с полиране диамант състав се получава гладка лъскава повърхност. Остъклен и сатен, получена при обработката на повърхността на плочката от специални структури, преди да задейства.

Технологията за производство на порцелан е сравнително нова - първият продукт от този материал се появи в Италия преди малко повече от 40 години. Тя нови компоненти постоянно се развиват и се подобряват, използвани, модифицирани етапи на производство, например, някои компании са активно използващи сухо смилане, мокро вместо експериментират с пълнители и методи за оцветяване. Но едно нещо остава непроменено - гранит се прави само от натурални съставки и е един от най-екологично чисти материали.

Вижте също: