Как автомобилни гуми в България

Как автомобилни гуми в България | PHOTO NEWS

Изберете: 1024 на 1280px

Ако питаш мен, това, което обичам най-много от всички, аз ще отговоря - производство! Нищо не е до голяма степен въплъщава величието на човешкото постижение от производствения процес. Превръщането на минерални ресурси в производството на оръжия. Обработка на вторичен продукт с първичен. Че това е демонстрация на реалните постижения на човешката раса, а не на всички кръгли маси по проблемите или "startaperskie шейкове в съвместна работа."

Днес ще ви покажа как да се произвежда гуми в завода на финландската фирма Nokian гуми предприятие в Vsevolozhsk близо до Санкт Петербург.

1. Индустриален Vsevolozhsk площ - обединението на голям брой предприятия с определени данъчни облекчения. Химически инсталации, монтажни заводи на различни марки автомобили ... на фона на една и съща корпус, черно и сиво-зелено растение Nokian изглежда като затвори със светлини коледна елха, изведнъж се среща в пустинята тайгата.

2. Първото нещо, което ме посреща след пас - елегантен просторна трапезария, която е обект на завист от който и да е бизнес център в Москва. Обилна обяд - пилешка салата, супа с месо, тестени изделия с котлет, сок и чай - ми струва. 77 рубли. Това не е само ползите, че работниците получават - фирмата е изградила два етапа притежават жилищен комплекс за шведския проект. За апартаменти в нея, при условие че при благоприятни условия, не е реално място. Днес Hakkapeliitta село живее на 340 семейства на работници и служители и на място 2 частни детски градини.

Като за начало ще кажа най-важното нещо. Българска фабрика Nokian - два пъти повече от размера на площта, и много пъти по-продуктивни, отколкото на Финландия. В съответствие с общите стандарти за качество, производството в град Nokia може да произвежда до шест милиона гуми годишно, а капацитета на завода в Vsevolozhsk - 15,5 милиона гуми годишно, а скоро ще достигне 17 милиона гуми. Продуцирането денонощно в четири смени, то участват 1150 служители два пъти в годината в процес на сертифициране.

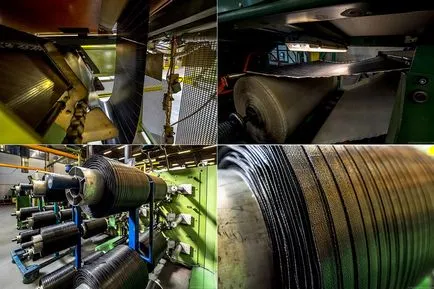

Първият етап на производство на гумите - "смесване". На два етажа производство сграда е 12 линии за производство на каучукови смеси. На осем линии на основните суровини се алкализира смес на четири - окончателно.

Базовата смес се произвежда от естествен каучук, доставен от Югоизточна Азия, синтетичен каучук (и в двете си производствени обекти Nokian гуми доставят предимно населени растения), сажди, силициев диоксид, и различни добавки - активатори, инхибитори, пластификатори, залепващи агенти.

Преди зареждане в смесител каучук състав се нарязва на ивици. В долния ред от ляво - естествен каучук, прав - синтез:

3. Необходимостта от използването на синтетичен каучук не се дължи на идеалните характеристики на естествен каучук. Което, освен това, да изисква специални условия за съхранение - фабриката става въпрос замразени и след това се затопля в специален. сауна.

4. Суровият материал се зарежда в специални машини - екструдери, съгласно предварително определен състав за конкретния вид на смес (общо 30 вида на различни компоненти гуми и модели).

5. На изхода - така наречената основна смес. Той влиза в екструдера е вече под формата на широки ленти, добавя допълнителни химикали, тогава изхода е под формата на черна лента крайна смес, подходяща за производство на компоненти на гуми. ISO 14001 стандарт за качество на производството не се счита за опасен, затова няма отрицателно въздействие върху здравето на работниците и служителите.

Прави впечатление, че транспортирането на смеси на централата се извършва ... роботи! Автоматични товарачи са в състояние да намерят подходящите рафтовете себе си и да се спре автоматично в случай на откриване на препятствия по пътя си. На пода на заводски сгради има специална маркировка, която не може да се пресече пеша персонал.

В допълнение към роботите, фабриката използва мотори. В противен случай, ходим на вечеря, до мястото на работа може да отнеме половин час ...

Във фабриката на входа раздават безплатни тапи за уши, има медицински кабинет, както и фитнес зала със сауна и люлеещ се стол. В магазините има дори стая за пушачи, но след няколко часа в завода, не видях никого там.

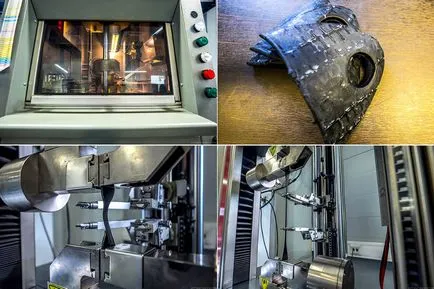

7. При производството на крайната смес се прави на всяка лента лабораторен контрол смес.

8. Проверка на състава и физични свойства (най-ефектно тестове - опън).

9. незадоволителни стандарти за качество на смесите са изпратени за преработка. След като всички смеси тествани следващия етап - производство на компоненти на гуми. Направи го по двата вида линии, дълги и къси. Огромни опашки - универсални, те са след съответстващ преконфигурация може да направи различни компоненти на гумите като протектора банда, странични стени, germosloy.

10. единица протектора работи, както следва: - екструдер (миксер) се доставя четири вида каучукови смеси, които се смесват по желание, образуване на протектора с помощта на бъдещата preformera и профилни летви. Тъй като различните гуми и различни смеси и профила, всеки протектора лента маркира надлежно (на цветни ленти и цифрово-буквен код).

След това, по-протектора слой се прибавя към колана на протектора. Лентата се охлажда с вода и се навива на огромен (дължина лента - 90 m) бобина.

На подобен принцип на дългите линии са направени, както и други компоненти - germosloy и страни.

Кратки линии са по-малко гъвкави - те правят специфични компоненти. Борден крило, стоманена лента, найлон колан и гумирана текстилна мозък.

11. На първо място, Гумирани тъкани идва в модел машина за рязане. Кабелът се нарязва на различни ширини и под различни ъгли в целия нишките на основата е свързан и навита в спирала. Трябва да се отбележи, че работата с такива единици са предимно жени - са много важни, грижа и старание.

Други текстилни се подава към друга машина - нарязване, където се нарязва на ленти широки 180 мм. След това лентата се изпраща в хладилника, за да ги предпази от слепването. Там те са към следващия етап - нарязани на ивици.

Ролките, идват в minislitter която ги пресича в 10-мм JLB колан, който впоследствие служи като компонент найлонова лента гума отговаря за индекс бъдеще скоростта на автобуса.

12. В производствената линия на топчета пръстен специална машина obrezinivaet стомана проводник, и се навива на барабаните (13 до 44 завъртания). Задачата на топчета тел - здраво, за да задържа гумата върху ръба на джантата

На следващия ред идва опакован пълнител лист, наричан още на върха. Съставът на гума се образува чрез екструдера и е прикрепен към пръстена топчета.

13. В следващия тъкачна машина случва стоманена корда и последващо отстраняване на смоли. Интересното е, че след кабел се изрязва диагонално (под ъгъл от 25 градуса), след това отново свързан в една лента и се навива на макара.

14. Метод за производство на стоманена корда и гумиране. На последната снимка можете да видите как материалът за страничната стена на гумата зашити бял памучен конец. По време на вулканизация на гумата прежда изгаря, и през тези дупки от горещ въздух. Това е точно това, което получава тънък антени от двете страни.

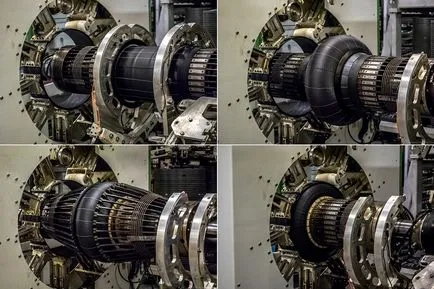

След като всички компоненти са готови, те влизат в магазина сглобяване. Заводът има три строителни машини гуми от различни поколения - 6 германски машини Krupp и 45 холандски ВМИ машини - 20 от тях от последно поколение ВМИ MAXX машини. Основната разлика между новите машини - напълно автоматизиран монтаж на гуми, която не изисква човешка намеса.

15. На първото барабана върху germosloy предварително свързан към страничните стени, се навива гумирана текстилна връв, са поставени странични крила, налягането на гумите се доставя и странична стена обърнато наопаки.

Едновременно с това, втория барабан са свързани два слоя стоманена лента, която се навива върху JLB колан (найлон превръзка) и слой на протектора. Оказва се, пакета за колан и протектора. Чрез автоматичното прехвърляне той се свързва с втората част на гумата. Валяци стичаха по една част към друга. Тя така наречената "зелена гума" е напълно готов за финалния етап на производство - вулканизация.

16. С помощта на автоматични транспортни линии, зелени гуми попадат в работилницата на вулканизация. Автоматично етикетиране и прочита "зелена гума" попада в барабана с желания мухъл. В него е поставена в т.нар диафрагмата - траен каучук торба, която се надува вътре в гореща пара при високо налягане. Извън автобуса от всички страни натиска на матрицата, което кара шарката на протектора и маркира по стените на тунела. На печене един автобус от 8 до 12 минути, в зависимост от модела и големината.

17. След изпичането, гумата се охлажда на цилиндъра и подава към конвейера.

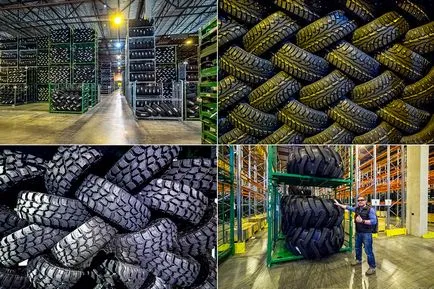

По-нататък пътя си - не в склада и на сцената на контрол. На първо място, всяка гума се пада на визуалната проверка на обекта. Тук най-опитните служители на завода, които могат да бъдат разграничени от летни гуми през зимата миризма, и окото, и докоснете за идентифициране на повече от 130-годишна евентуални дефекти. Квалификация на експерти, подкрепени от специални проверки, когато те са дадени на гумите със специфични дефекти (с която той е - не казвам) и бяха помолени да определят брака. Ако в автобуса по някаква причина, се отхвърля, нейната пряка инженер. След потвърждаване на дефекта, автобус намален наполовина (така, че никой не дойде в главата й да се използва), и се изпраща за рециклиране. В деня на един инспектор проверки на повече от 10,000 гуми.

Визуален контрол на автобуса. С тегло. Маркировка. Складови умъртвени продукти - отбелязват всички гуми са нарязани на половина. Всички брак, се обработва с различни изделия от каучук, като например автомобилни постелки, гърбици скорост, покритие за детски площадки. Така централата не произвежда отпадъци.

18. Гуми без дефекти идват на линията за автоматизирано тестване, където специални машини, за да се провери съответствието им с необходимото тегло, без фитил, бие и т.н. За тази гумата е приложен към специален барабан, който се прилага натиск и симулира различни условия на работа. След всички тестове, да ги предава на гумата трябва да бъде маркиран, и те са изпратени на склада.

19. гуми с шипове, преди да стигнат до магазина, в магазина са с шипове. Автоматични машини за предварително определена програма shipuyut гума себе си чрез четене на дупки за шипове. В завода се използва два вида машини - обичайните, който виждате на снимката и се използват, включително други растения, и най-късно, че компанията държи в пълна секретност и използва за изучаване нейните водещи модели.

20. Vsevolozhsk растение прави гуми, които се изнасят в повече от 40 страни, включително страните от Централна Европа, Скандинавските страни и Северна Америка. Гигантски склад за да се придвижва само за няколко часа. Тук се съхраняват около половин милион гуми.

21. асортимент от напълно заменя за по-малко от месец, тъй като растението е в състояние да работи не "склад", и в съответствие с текущите нужди на пазара. Произведени само гумите, които са поръчани от дистрибутори. Смятате тук и горещ нов продукт от гуми Nokian - офроуд гуми Nokian RockProof. Но гигантски индустриални гуми са предназначени за работа в мини и кариери специално оборудване, произведено в финландската растение група.

Погледнато гуми Nokian растение е истинска наслада. Да създаде работни места, хората държат на работа (по-голямата част от персонала работи в продължение на повече от 7 години и си отиват никъде планове) Enterprise е изключително модерна, приятна и чиста. Последно аз оценявам, когато в разгара на снимане е решила да премахне някои от машините на гума покритие с нисък ъгъл, който трябваше да коленичат. За това, че нося нови дънки, забравих ... Представете си изненадата ми - коленете ми са абсолютно чисти ...