Изделия от пореста керамика, строителни новини

Пореста керамика метод стъпаловидно топлинна обработка и слоеста глина подуване гранулирана маса за да се получи желаната дебелина продукт.

1. пореста керамика продукти на основата на подлепващи глини

2. силно порьозен алуминиев керамични

3. керамични порьозни продукти

Технологията за производство на керамични изделия cementless порест положени метод стъпаловидно топлинна обработка и подуване слоеста глина гранулирана маса за да се получи желаната дебелина продукт. Този процес позволява слабо базирани набъбващи глини разтопими получават голям размер членове средна плътност на 400 ... 900 килограма / m³ и якост на натиск от 1,5 ... 9,5 МРа. Такъв метод се състои от следните основни операции:

1. Обработката на глина, подготовка на таксата и формиране на пелети.

2. стратифицирана изпичане и подуване на гранули, охлаждане продукти.

Пореста керамика панел на базата на подлепващи глини

Линията на обработка се състои от следните отдели: приемник, настройка формоване, сушене и отопление. Клей от сметището мината подава в получаване отделение в glinoryhlitelya захранващия контейнер. Обработвани в ролка kamnevydelitelnyh глина, предоставена от конвейерна лента и асансьор в тухлена разделяне единица, която се състои от фино смилане ролки, и колан натиснете глина миксер, снабден с гранулираща префикс и устройството за рязане.

Формовани гранули се подават към отделението за сушене на конвейерна лента. Сушенето и prebaking гранулите се провежда в две сушилни барабани 2 m в диаметър и дължина 20 м, до съдържание на влага от не повече от 3%. След това гранулите преминават през Grizzly и след това се дозират и две лентови транспортьори се подават към зареждане на бункера доставки тунел пещ.

Фини частици след гризли фидер на входа и асансьор влиза в първото отделение на бункера. разпенен стъклен прах, се подава към втория отсек на бункера. Фината фракция на изсушения глина и порест стъклен прах чрез последователно от дозатор тегло инсталиран под бункера, влиза плъзгачите сухо смилане, се извършва в които тяхното смилане и смесване в съотношение 1: 1.

Получава се по този начин на транспортиране топим смес се подава в разделянето бен захранващата пещ. Furnace отдел е оборудван със следното оборудване:

механична ниско канал непрекъснато пещ, транспортно устройство, което са колички, хранилки, които осигуряват непрекъснато запълване слоести пилюли в повърхността на кола пещ, машината за рязане. превозни средства отклоняващо пещи автомобили в началото на работния цикъл.

Непрекъснато пластове пълнене на гранули на повърхността на пещта колата се произвежда в същото време секционни подаващите механизми на семейството, установени в рамките на захранващия бункер сушат и топлинно обработени гранулите. Шест бен с захранващо монтиран на покрива на зона на пещта чрез набъбване на 3 m и един -Преди пещ.

Многопластов изпичане и гранулиран подуване глина маса, и охлаждане на получения непрекъснат порест керамичен лентата се извършва в пещ тунел. Първо, повърхността на пещта колата подредени текстурирани слой (керамични плочки или чакъл перлит, кварцит, базалт и други аморфни или кристални фино скали). след това се подава от бункера слой от ниска точка на топене смеси дебелина от 2 ... 3 mm, който се стапя в пещта и се свързва текстурирани слой към керамичното тяло.

След това, в коли пещните монтирани плочи от топлоустойчив материал. Целта на тези плочи е да се ограничи огнеустойчиви страни образуваните керамична лента. По време на печене плоча са заварени с порест керамичното тяло, и да остане част от продукта. Отворите, предвидени в плаките монтирани вложки и монтажни раздели.

Между плочите, за засипване на първия слой от гранули, след което количката чрез hydropusher подава в нагревателна зона на тунела пещ. В тази зона, димния газ загрява количките накладки и първия слой от гранули. Крайната температура на нагряване съвпада с температура подуване гранули.

От зоната за нагряване на количката е в зоната, където набъбване на първия слой се случва и насипни втория слой на гранулите. Както се премине към следващото подаващо устройство възниква подуване гранули на втори слой и се сливат с първата. Няколко повторения пластове продукт на запълването осигурява желаната дебелина.

Охлаждане на получения порьозна керамична лента се осъществява в охлаждащата зона на пещта независимо контролирани на четири порции. След охлаждане в излизане пещ непрекъснат порест лента се изрязва с помощта на машината за рязане до желания размер продукт. Номенклатура продукт е порести керамични панели от номиналните размери (мм). височина-600, 900 и 1200; дебелина от 160, 200 и 240; максимална дължина от 3000 мм.

Технологичната линия позволява на базата на евтини и широко разпространени slabovspuchivayuschihsya стопяеми глини за получаване на големи по размер без цимент продукт на пълна оперативна готовност. Линията на обработка може да бъде прикрепен към много от съществуващите или разширени глина тухла растение, което има свободен капацитет за обработка и корнизи материали.

Алумина керамика

Продукти от силно порьозен алуминиев керамика

Вторият тип суровина за алумина керамика -elektrokorund. В повечето случаи, по-специално за производството на силно порести изделия използват бял разтопен получава чрез стапяне в електродъгова пещ техническа алуминиев оксид и последващо пореста стопилка. При получаването на силно порьозни кондензирани керамика триоксид в зареждащия състав се прилага главно за намаляване на изпичане свиване, като по този начин става възможно да се откаже от смилане продукти.

Индустриалното производство на корунд леки продукти се извършва чрез изливане на porization еднопосочни прегаряне агенти. Съставът на формоване се състои от 95% техническа алуминиев оксид, 5% креда (Whiting прилага за намаляване на изпичане свиване), 25 ... 30% (над 100%) стърготини маса влажност 45 ... 50%.

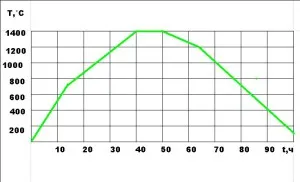

Съставът на формоване е суспензия, формовани изделия, формовани в метални форми. Сушенето се провежда в противоток суров сушене тунел за 42 ... 48 часа при максимална температура от 100 ... 110 ° С продукти калцинирането се провежда в тунелни пещи за начините, показани на Фигура 1.

Фигура 1. Продуктите на изпичане корунд