Големи агрегати - добавъчни материали за бетон

Начало → Членове

големи агрегати

Като груб агрегат за бетон употреба чакъл като заоблени зрънца с гладка повърхност и чакъл като ъглови зърна с грапава повърхност. Дребен, като правило, са трошене големи парчета скала, включително чакъл. Зърно форма и повърхност гладкост повлияе на адхезията с пълнител и свързващо вещество в бетон обработваемост.

В зависимост от обемната плътност и структура на зърното на груб агрегат разграничи плътни (тежки) пълнители (РНК> 1200 кг / м3), използван за тежък бетон, и порьозни (RNAs <1200 кг/м3), используемые для легкого бетона.

Обемната плътност на груб агрегат - един от важните показатели за качество. Това зависи от плътността на инертни материали и междукристално от своята празнота.

Междукристално voidage и обикновено е 0.4 ... 0.5. Това означава, че около половината от обема на груб агрегат отнема въздуха. Когато се използва в бетон, е важно да се интеркристална празнота пълнител е може би по-малко. В този случай намалява притока на цимент бетон при поддържане на желаните свойства. Намаляване интеркристална празнота пълнител може да коригира избора на зърно състав, така че фините зърната заемат празнините между по-големите.

Зърнеста структура. По размер на зърното трошен камък и чакъл се разделя на следните фракции: 5 ... 10; 10 ... 20; 20 ... 40; 40 ... 70. За масивни конструкции могат да се използват и по-голяма фракция. Във всеки случай, максималният размер на зърното на пълнителя не трябва да бъде повече от '/ 5 от минималната напречното сечение на бетона елемент.

Конструкцията се използва под формата на груби агрегат фракции смес осигурява минимално междукристална voidage, или като отделни фракции предвидени последващо смесване на предварително определени съотношения. Колкото по-ниска междукристална voidage, на по-ниска консумация на циментова пясък хоросан. (И в крайна сметка цимент), попълване на конкретните кухини между зърна пълнител.

За плътни агрегати за тежък бетон са чакъл, извлечени от естествени находища (преработването му е сортиране по фракции и измиване) и чакъл, произведени от смачкване на камъни, големи чакъл фракции или плътни металургични шлаки.

Дълготрайност груб агрегат за тежък бетон трябва да бъде 1.5 ... 2 пъти якост на бетона. Квалификация агрегат сила може да се направи по силата на скалата от които агрегат, получен чрез изпитване разрязвани тях сърцевина (цилиндрични проби) или чрез оценка на crushability на агрегата. Crushability агрегат оценява чрез броя на техния размер, генерирани по време на компресия на агрегат на пробата (чакъл или трошен камък) в стоманодобивната матрицата под определено усилие.

Устойчивост на замръзване на пълнителя, трябва да бъде по-висока от дизайна на мразоустойчивост на бетона.

Вредните примеси в груб агрегат, като в пясъка са органични, тиня и глина. Методите за определянето им са същите като за пясъка. Особено вредни за повърхност глина пълнител, тъй като в този случай тя предотвратява адхезия към матрицата на цимент. Номер тинесто, глинеста и тинести примеси, определени от декантиране не трябва да се повече от 1 ... 3% в зависимост от вида на агрегат и бетон клас. Глина под формата на бучки от бетон намалява замръзване, така че неговото присъствие е неприемливо.

В груб агрегат трябва да зърна, съдържащи активното (аморфен) силициев диоксид, тъй като това може евентуално да доведе до разрушаване на бетона.

Радиационно хигиеничен оценка на естествено съдържание радионуклиди изисква за всички агрегати, и по-специално за промишлени отпадъци, получени от (металургична шлака и т. П.).

Пореста агрегати за леки бетони, получени предимно от изкуствени средства (например, разширена глина, пемза шлака и перлит agloporit). Тъй порести агрегати използват естествени чакъл от пемза, туф и порест варовик се използва като локален материал.

Маркиране порести агрегати, монтирани върху тяхната обемна плътност (кг / т).

Порести агрегати в по-голяма степен, отколкото за плътен, има стойност на правилната структура на зърно. Пореста агрегати се произвеждат като фракции размер на 5 ... 10 mm; 10 ... 20 ... 20 mm и 40 mm. При изготвяне на бетонната смес се смесват в желано съотношение.

Керамзитова освобождава под формата на чакъл (пелети 5 ... 40 мм) и пясък (зърно по-малко от 5 mm). Печати разширени глина от 250 до 600 кг / м. Устойчивост на замръзване на разширени глина от най-малко F15.

Шлака пемза - порест чакъл произвежда пламък подуване течност металургична шлака от бързото охлаждане с вода или пара. Този вид пореста агрегат цена е много ефективна, тъй като суровините са промишлени отпадъци и рециклиране на тях е много проста. Печати шлака пемза 400-1000 кг / м. Силата на неговото подходящо от 0.4 до 2 МРа.

Agloporit - пореста агрегат под формата на чакъл или трошен рок произведени чрез синтероване (агломерация) сурово партида от глинести скали и горива от отпадъци. Печати agloporite 400-900.

Експандиран перлит и чакъл - порест зърно бял или светло сив цвят, получена чрез бързо (1 ... 2 минути), се загрява до температура от 1000 ... 1200 С вулканични скали, съдържащи малко количество (3 ... 5%) вода на хидратиране (перлит, и т.н. ) .. По време на задействането на оригиналните скални нараства по обем е 5 ... 15 пъти, порьозността на получените зърна е 85 ... 90%.

Натрошен освобождава две фракции (5 ... 10 и 10 ... 20 mm), има насипна плътност от 200 до 500 кг / м. Перлит - особено лесно вид на фин агрегат: насипно неговата плътност от 75 до 200 кг / м3.

Груба агрегат в тежък бетон са чакъл, трошен камък, натрошен чакъл, олекотени - порести пълнители.

Чакъл е седиментни скали, под формата на групи от частици с размер от 5 ... 70 mm кръгла форма и гладка повърхност. В чакъл влиза определено количество пясък. Когато съдържанието на пясък 25 ... 40% от материала се нарича пясък-чакъл-солна смес.

Натрошен получен чрез раздробяване масивна скала на парчета с размери 5 ... 70 мм. Чакъл зърно - ъглова форма и с по-развита от чакъл, грапава повърхност. Чрез този ангажимент с цимент камъка от развалините висока от тази на чакъл. За високоякостни бетони за предпочитане е да се използват трошен камък, бетон за средната сила на 15 ... 30 МРа - по-евтин местен чакъл.

Чакъл се получават чрез раздробяване чакъл, камъчета и камъни. Това чакъл съдържа най-малко 80% от натрошени зърна, т. Е. Такава повърхност, която закри повече от половината. Според свойствата на чакъл от чакъл заема междинно положение между отломките и чакъл.

Зърнеста структура на голяма запълваща литър аз го най-големия и най-малкия размер на частиците характеризират. Най-големият агрегат размер D съответства на размера на стандартна сито, на която цялото салдо продължава да не надвишава 10% от теглото. Най-малкият размер на частиците D определя от размера на първите отвори на сито пълно остатък, който надвишава 95%, т.е. Тя преминава през не повече от 5% се пресява, за проба. Минималният размер на частиците е обикновено 5 мм.

Най-големият размер на агрегатите трябва да съответства на размера на бетонирани структура, а разстоянието между съседните армировката на. Това позволява равномерно без прекъсвания, разпространение на бетонната смес или под формата на кофраж.

При производството на бетонни плочи зърнометричен състав на инертния материал не трябва да надвишава половината от дебелината на плочата за тънка konstruktsiy- не повече от 1 / 3-1 / 2, дебелината на продукта. На стоманобетонни агрегати използват с най-голям размер на частиците от не повече от '/ 2 в най-късото разстояние между пръти леки ротори.

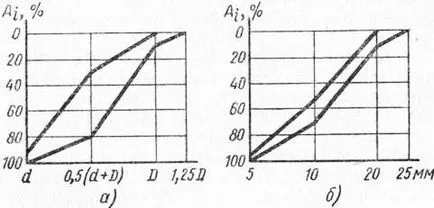

Камено или чакъл се използва, обикновено на фракции. Зърно състав от всяка фракция на агрегат, или смеси от фракции определят такива, че да се осигури минимален разход на цимента в бетона. Стандартни изисквания за зърно състава на груб агрегат - трошен камък, чакъл и трошен камък чакъл - са представени на фиг. 28. Филъри установили, че са задоволителни за зърно състав, ако кривата на пресяване се намира в района, ограничен от прекъснатите линии.

Силата на инертни материали се отразява на якост на бетона. Изискванията за сила е настроен само за груби агрегат, като най-често се използва като глоба агрегат кварцови пясъци ясно по-силен бетон: якост на натиск силициев диоксид превишава около 1000 МРа, а максималната якост на бетона в съответствие с ГОСТ 26633-85 от 80 МРа.

Устойчивост на замръзване на трошен камък и чакъл трябва да осигури приемане betona- марка проекта по мразоустойчивост. го определят чрез алтернативен замразяване и размразяване на агрегат на пробата в наситена с вода състояние. Както замръзване груби агрегати са разделени в седем степени 15, 25, 50, 100, 150, 200 и 300. производител пълнител в устойчивост характеризира броя на циклите на замразяване - размразяване, при което загубата на тегло на пробата не надвишава 5% (с изключение на F15 марка и F25 за която определя срок от 10%).

Фиг. 28. Криви на зърно състав на груб агрегат:

-он и фракция (5 ... 10, 10 ... 20, 20 ... 40, 40 ... 70 mm), 6 -smesi фракции от 5 до 20 mm

Порести агрегати са естествени и изкуствени. Физически агрегати, получени чрез смачкване скали, например, вулканичен туф, пемза, туф, черупки варовик. Те принадлежат към местни материали и се използва за строителство в зони, леко отдалечени от терена. По-често изкуствени порести агрегати, които са разделени на специално произведени и пълнители отпадъци от промишлеността.

Чрез специално произвежда порести пълнители включват разширена глина, agloporit, експандиран перлит, експандиран вермикулит, пемза шлака, пепел чакъл. От индустрията, използвайки пепел отпадъци гориво и шлаки.

Керамзитова - угарки набъбващи глини му получени като гранули заоблени размер е 5 ... 40 mm (чакъл, разширена глина). Когато се нагрява до температура от 1100 ... 1200 ° С в топим глина обгазяване процеси започват. В същата температура на омекване глина. Получената маса се разширява газове. Разширените глинени гранули приличат по структура фрактура закалени пяна. Преобладаващо затворени пори, на не повече от 1 мм. Този лек и издръжлив агрегат има обемно тегло на не повече от 600 кг / м3 - основния материал за производство на леки конструкции.

Керамзитова пясък, получен чрез раздробяване глина чакъл нестандартни зърна до размер на частиците от 0.16 ... 5 mm или чрез изпичане суровини в суспензия.

Agloporit получаване на порест трошен камък, чакъл или пясък, и се получава чрез калциниране на агломериране-Ing (агломериране) оградни glinosoder съдържащи суров материал, пепел гориво или шлаки, допълнена с 8 ... 10% от гориво (въглища). Висока температура развива по време на изгаряне на въглища, води до агломерация на заряда и газовете образувани маса се разширява, което в крайна сметка води до порест материал.

Експандиран перлит и вермикулит получено чрез обработване при висока температура суровина, съдържаща малко количество от химически свързани вода. стъкловидна вулканична скала, използвана за производството на експандиран перлит суровини (перлит, обсидиан), както и за разширена вермикулит - hydromica. При температура от около 1000 ° С калцинира скала омекотена и генерираната пара набъбва частиците, увеличаване на 5 ... 20 пъти. Получени много леки порести агрегати - чакъл и пясък, използвани главно за производството на изолационни бетон.

Шлака пемза произведен от porization металургични шлака топи при бързо охлаждане с вода. Парчетата шлака пемза натрошени и фракционирани. Това е една от най-евтините порести агрегати, но не и най-добрия: шлака пемза твърде тежък.

Чакъл пепел, получена чрез калциниране на закръглени гранули, състоящи се от ТЕЦ пепел прах с малко количество гориво. Също така е възможно да се произвеждат химически свързан зол чакъл, в които отделните частици пепел свързани в едно цяло свързващо вещество, например Портланд цимент.

шлаки гориво се образуват по време на синтероване в пещи и частични подуване неорганични примеси, съдържащи се във въглищата. Този материал се характеризира със значителна хетерогенност на свойства, което ограничава употребата му.

Основната характеристика на порестия пълнител - обемната плътност в сухо състояние. За голям порьозен марка пълнител разположен на обемната плътност на 250 ... 1200 кг / м3, и за порест peska- 100 ... 1400 кг / м3. Голям пореста агрегати доставка отделя чрез фракции 5 ... 10; 10 ... 20 и 20 ... 40 мм.

Трайност се определя чрез раздробяване голяма проба от порест агрегат в цилиндъра. Сила стойности за всеки вид различни агрегати. В глина чакъл, например, възлиза на 0.6 ... 2.5 МРа.

Устойчивост на замръзване на порести агрегати трябва да отговаря, клас F15.

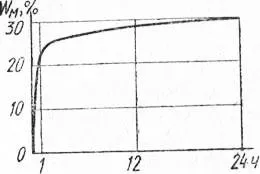

Поради развита система от пори могат да абсорбират пълнители значително количество вода за създаване, скоростта на абсорбция на вода е особено високо в първия 15 ... 20 минути, т.е. по време на подготовка и полагане на бетонова смес (фиг. 29). Интензивен водопоглъщане в оригиналната графика се дължи на факта, че в съвкупност са с големи пори. След това постепенно се превърна наситен с фини пори и капиляри.

Бързо смукателни зърна вода пълнител и развита грапава повърхност го прави лек бетон смес достатъчно работеща. Ето защо е особено ефективно да се използва хидрофобните пластифициращи добавки в производството на лек бетон.

Фиг. 29. Кинетика на абсорбция на вода разширява глина чакъл